はじめに

昨今、ものづくり企業での様々な改革・改善活動に、従来には無い変化が見られるようになってきました。それらの変化の一つに、「基準、指標の統一的運用」が挙げられます。 それは、かつて製造事業所、工場単位で独自に展開していた活動を、それらの具体的成果と生産性とを企業全体で統一的に扱い、各工場が製造品種に拘わらず、相対比較可能な生産性指標で会社全体を評価しようとする変化です。

そのため、長年、それらの統一された「ものさし」作りを阻んでいた、特定事業所の特異性や文化、伝統といった意識構造にも否応無しにこの様な改革が及んでいます。 今回、複数の工場を有する「ものづくり企業」が、工場間に存在する真の生産性ギャップを認識し、最適な生産性を獲得するには、本社機能としてどのような仕組みを構築すべきなのか、を一緒に考えてみたいと思います。

1.共通の生産性を定義

先ずは復習として、生産性とは何かを、おさらいしてみたいと思います。生産性とは、広義では、「従業員一人当たりの付加価値」の事です。 例えば、国の労働生産性を比較する場合は、国民一人当たりのGDPを用いることで、国全体のGDPを比較するよりも国民の豊かさをより正確に比較することができます。

しかし、ものづくり企業、特に工場の生産性を把握する場合、「従業員一人当たりの生産量」を定義に使う方が一般的です。 何故なら、付加価値の数値は原材料費、製造経費の多寡、昨今の為替変動等によって大きく変わり、労働生産性変動の要因を正確に読み取ることができないからです。

そこで、工場の生産性の定義を、「従業員一人当たりの生産量」とし、過去の多くの期間で共通の指標とされてきました。 しかし、鉄鋼や化学原材料を扱うメーカーはこれでも十分に有効に使える指標であったものの、組み立て型の製品や、加工食品メーカーでは多品種少量生産形態への移行が著しく、生産量を単純な単位(個、トン)で扱うことがかなり以前から困難になってきました。 つまり、労働生産性の変動要素が、製造品種と生産量の組み合わせに大きく依存するようになり、生産性低下の原因分析が難しくなってきたのです。

そのため、工場における生産性の定義を改良し、「一人当たり」から、より精緻な計数が可能な「工数(人・時)」単位を導入し、さらに製造品種や生産量の組み合わせによる生産性のみかけの変動を取り除くことができる「総合効率」という概念を導入することにしました。

すなわち、

総合効率 = Σ(理論生産工数(i))/Σ(実績生産工数(i))

ここでのiとは、製造品種、または製造工程毎の製造品種を示します。

上記の生産性指標は大変優れており、その瞬間、その時点での工場の生産能力を正しく指し示すことができます。

また、理論生産工数を算出する際には、

理論生産工数(i)=基準工数(i)×生産量(i)

なる計算式を用いるのが一般的です。上記の基準工数(i)は、製造工程毎、製造品種毎に測定された実績工数の中から、過去最少の数値のものを選択するか、工程設計時での理論工数値をそのまま使います。

このように、必ずしも一般的な生産性と等価では無いにしても、「総合効率」と呼ばれる一種の生産性指標を、理論と実績の比で表すことは、工場の生産能力がプロダクトミックス以外の内外的要因に依り何故変動したのかを端的に教えてくれ、 また数値が無次元の係数となることから、生産物の単位に依らず、工程間、品種間、製造部門間などの様々な切り口の生産能力変動を「見える化」し、比較できる優れものとなりました。

2.生産性を計り「見える化」

最近まで、弊社も多くは前述の「総合効率」を使って企業の生産性の「見える化」を手伝ってきました。しかし、大方の改革では問題なく生産性指標として使うことができるものの、改革・改善が進展して行く過程で生み出される工数の余裕や明らかに余剰となった工数がどの程度発生しているのか、を「総合効率」では知ることができないのです。これが総合効率指標化唯一の欠点です。

このため、別の指標を同時に用い、複数の指標を見ながらこれらの推移を見て行くしか術がない状態でした。そして、時にはこれらの仕組みが現場の実力以上に複雑過ぎて追随できない場合も発生します。

では、どのように「総合効率」を改良したら、工数の余剰、余裕をも含んだ生産性指標が、単純で分かりやすく汎用的に定義できるでしょうか。

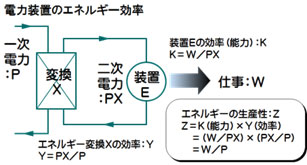

ここで、考え方を学ぶ事例として、エネルギー効率を題材にしてみたいと思います。今、電気で仕事をするある装置Eを考えます。装置直前の入力電力PXに対して、装置が外部に対してする仕事をWとします。 しかし、当装置の入力電力は既存の設備では得ることができないため、エネルギー変換Xを介して得られるものとします。この時の外部一次電力がPです。先ず、装置Eの効率Kは、

K=W/PX

で表されることは自明です。「総合効率」の定義に当てはめれば、Wが理論値、PXが実績値と解釈されます。上記数値Kは、直接入力電力PXが外部にする仕事Wの比であることから、「効率」と言うよりも、この装置そのものの「能力」と言えます。 しかしながらKだけでは、装置全体の効率を計ることはできません。当然、エネルギー変換Xでのエネルギー消費、浪費を加味すべきであり、エネルギー変換効率Yは、

Y=PX/P

で表すことができます。すると、装置系全体の真の効率Zは、

Z=K×Y=(W/PX)×(PX/P)=W/P

と定義することができるのです。

実際このような汎用的な定義で表すことが可能な事例は枚挙に遑(いとま)が無く、変圧器や制御回路を含む多くの電力機器、アンプ等の電子機器、アクチュエーターを有する各種の電気製品はすべて上記の効率定義が可能です。すなわち言葉で示すと、結局、

全体の効率=能力(能率)×効率

という定義になっています。実は、「指標」と呼ばれる定義の多くが、今までの議論のように「理論値」と「実績値」の比で表すことができるなら、最終的に最も単純な形式として、上記のような定義に帰結することが分かります。

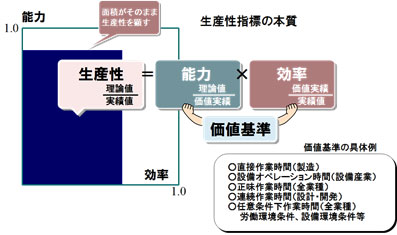

そして、生産性についても全く同様な議論が可能で、

生産性=能力×効率

と認識できるとするなら、

生産性= 総合効率×業務効率

=(理論生産工数/実績生産工数)×(実績生産工数/全体工数)

= 理論生産工数×全体工数

と、定義することができます。実績生産工数とは、物を直接生産するために必要であった工数の実績合計を意味することから別名、「直接投入工数」、「価値作業工数」等の言葉を使うこともあります。 この様に「総合効率」の欠点を補い、生産性が直に分かるように工夫すると、単なる「総合効率(能力)」の向上にとどまらず、改善・改革の過程で生み出される余裕工数、余剰工数の割合が業務効率の変化となって表されることが分かります。

従って、上記で示した二次元(能力×効率)の生産性指標を使うのが、現在のものづくり改革で最もシンプル、かつ有効な手段となっているのです。

3.改革の要

改革の「見える化」、数値化において、最も重要で強力な生産性指標となる「ものさし」を定義することができました。 後は粛々と改革を進めて行けば良いのですが、その中心となるVPM手法の詳細は、他のコンサルタント記事に譲り、ここでは改革の過程で常に留意しなければならない、二次元生産性指標の変化について述べたいと思います。

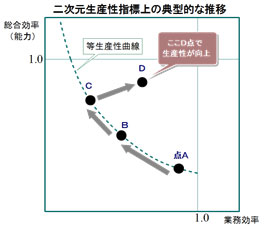

まず、能力と効率は下図で示すように縦軸に能力、横軸に効率の二次元座標で示されます。生産性とは、この座標値が示す面積の大きさであることが分かります。すなわち生産性の向上とは、この面積が拡大することです。

例えば、改革の初期、二次元生産性が点Aの位置にあったとします。 点Aの状況とは、実際には業務効率が1に近い状況、すなわち誰もが忙しく働いているにも拘わらず、生産能力が著しく低い状態です。 そして、その原因は、ベテランが抜け一人一人の作業スキルが低下していたり、不良数が多く手直しに多大な工数を掛けていたり、機械や治具の調子が悪く作業のムダが多かったりと、千差万別、多彩です。 改善は通常、このような段階から先ずは能力(総合効率)の向上を目指すことから始めなければなりません。

改善・改革が進んでくると、生産性指標は点Bへと移行し始めます。点Bとは、生産能力が向上し作業に余裕が出てきた状態を示し、一人一人が改善活動にも参加できる状態となっています。しかしながら生産性を示す双方の面積はあまり変わっていません。 つまり、生産のために直に必要な工数(生産実績工数)を、全体工数から差し引いたとしても、その差、すなわち余裕工数はまだ他の工程、部門にまで応援に出せるほどの量ではないことが分かります。

さらに改革が進展すると、やがて座標位置は点Bから点Cに移行します。 この頃になると、その工程、あるいはその部門の余剰工数は顕著になっているため、他工程・部門への生産応援、あるいはプロジェクト参加等の活人ができるようになり、結果、座標位置は点Dへ移行して生産性は大きく向上します。 この時、他工程・部門への応援、または各種プロジェクト活動に参加した工数は、全体工数から控除されているのは述べるまでもありません。このような段階的な改革プロセスを掌握するためにも、二次元生産性グラフは大変強力なツールとなってくれます。