2010.10.22

ラインを停めないために…予防保全のすすめ

- 関連タグ:

-

- 現場改革・生産性向上

- 問題発見力

- 技能伝承

- 5S・見える化

- 工場レイアウト

- 設備保全

執筆者:

藤井 秀文

今、日本では、円高が進みデフレ状態の中、企業は必死になって、コストダウンや生産性のアップなどに取り組んでいる状態です。しかし、現場に目を向けると設備故障が原因で生産性が上がらないという企業が多くあります。そういった企業のほとんどが「事後保全」を行っており故障してから修理しています。「事後保全」は企業の損失を増やすだけで、利益を上げることには繋がりません。生産現場は予防保全に切り替えていかなければこの混沌とした時代に生き残ることはできないのです。

点検の重要性

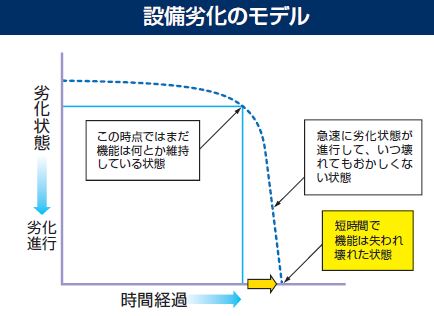

設備を長年使い続けると劣化してしまいます。これが劣化摩耗というものです。設備が本来持っている機能を満足させる為には、劣化した部品等を修理・交換する必要があります。しかし実際には、劣化した状態で騙し騙し使っている企業が多いのです。設備を修理するためには、多額の費用が発生するため、できるだけ使えるうちは使おうということです。しかし、劣化した状態で使い続けると言うことはいつ爆発するかわからない爆弾を抱えているのと同じなのです。人の体と同じで、風邪を放置して肺炎になり入院しなければならない様に、機械も劣化摩耗した状態を放置していれば、いつか壊れてしまい長時間停止してしまうことになるのです。

設備はいつ壊れるかわからない

劣化状態になった設備はいつ壊れるかわからない状態になってしまいます。劣化の初期段階で気づいて修理・交換できれば修理費用は安く済みます。例えば部品を運ぶコンベアの軸が摩耗した場合ですが、劣化状態で修理できれば肉盛り溶接、追加工により数万円程度の費用で済みます。これが壊れてしまった場合には、長時間の設備停止による生産機会損失や、設備の修理費用を見積もるとざっと数十万円の損失となってしまいます。

こうならない為には、日頃からの点検が重要になってきます。点検には、日常点検、週次点検、月次点検、3ヶ月、6ヶ月、年次点検など色々な周期で行う点検があります。点検結果は点検表に記録しておくことで、設備状態のカルテ代わりとします。

また最も重要なのは日常点検です。作業開始前の始業点検、作業中に行う作業時点検、就業後に行う終業点検です。日頃から設備を点検することで、大きな故障の芽を見つけることができるのです。

点検結果のフィードバック

点検の結果、劣化摩耗が確認された場合に、修理・交換を行う必要があります。修理・交換はいつのタイミングで行うのがよいのでしょうか?本当は、見つかった時に、直ぐに行うのがベストです。しかし生産を止めて行うのであれば、突発的に故障したのとなんら変わりがありません。これでは、企業にとって機会損失が増えるばかりで意味がありません。

点検によって劣化摩耗の状態を判断して、いつごろ壊れそうかフィードバックし、劣化状態を予測しながら、生産計画の入っていないタイミングで行うように、計画することが大切です。場合によっては土曜日や日曜日に修理するのも一つの手です。

また、点検結果を元に劣化摩耗の状態や、修理計画などをライン責任者に連絡すると同時に、上長に報告しておく必要があります。劣化状態が酷い時には、生産計画部署にも連絡しておき、修理時間の捻出をお願いしておく必要があります。

点検が必要な部位や部品

では劣化摩耗しやすい部位や部品にはどんな所があるのでしょうか?

①回転部、回転部品

チェーン・ベルト類・ボールねじ・ベアリング・ブッシュ・軸・スプロケット等

②可動部

スライド部・LMガイド・シリンダー

③接触部

金属部品と接触する治具・吊り金具

④制御機器

水等が掛かるセンサー類

リミットスイッチ類

点検方法

①回転部、回転部品の点検

チェーンやベルトの伸びは設備停止状態で触診して確認します。チェーンやベルトの張り具合を確認します。ボールねじやベアリングは異音がないか確認します。必要であればガタツキがないか触ってみるのも手です。また異常に発熱していないか確認する方法もあります。ブッシュ・軸・スプロケットなどは目視で摩耗状態を直接確認します。

②可動部

スライド部やLMガイドはガタツキがないか確認する方法が一般的ですが、この点検にはダイアルゲージを当てながらガタツキの量を測定したり、繰り返し同じ動作をさせて停止位置が同じ位置で止まるか等を確認する方法もあります。

③接触部

目視またはノギスやゲージで摩耗状態を測定して点検します。吊り金具等は摩耗の許容量が設定されています。

④制御機器

水が掛かるセンサー類は、漏電が無いか確認します。リミットスイッチ類はドッグと接触する部位が摩耗していないかなどを点検します。

※上記の点検には経験が必要となりますので、設備に詳しい方から教わりながら実施して下さい。

最後に

設備を使って製品を生産している企業にとっては、生産設備が停まるということは死活問題です。しかし、設備の点検や予防保全は今まで見過ごされてきたのが実態です。これからは生産を阻害する要因の一つとして予防保全に取り組んでいく必要があります。設備が停まらなければ品質も生産性もアップすることを忘れてはなりません。