日々のニュースを伝える新聞、本屋に並ぶ書籍や雑誌、コンビニやスーパーで販売されるパッケージ商品、パソコンやスマートフォンのディスプレイ、街を彩るさまざまな広告など、生活環境のあらゆる場面で目にする製品や広告物。これらを美しく表現し、鮮やかな彩りを与える存在が“インキ(インク)”だ。

サカタインクス株式会社は、1896年に創業し、現在ではパッケージ用インキを中心に国内・海外市場で高いシェアを維持しており、段ボール用インキは国内シェアNo.1、アルミ缶用インキは世界シェアNo.1、インキ業界において世界第3位の売上高を誇る。120年を越える歴史の中で20を超える国と地域に展開する、グローバルカンパニーへと成長を遂げてきた。

これまで独自にTPM活動を展開している同社で、更なる成長と新たな風を巻き起こすべく導入されたテクノ経営総合研究所のコンサルティング。省エネを軸とした改革から、様々なエネルギーの見える化、さらには手作業を排除してFA化を目指すためにIoT技術を低コストで導入するなど、長期ビジョン達成へ向けて邁進している同社の事例を紹介する。

(※ASAP 2023年 No.2より)

市場を先取りした海外展開でグローバルカンパニーに

サカタインクス株式会社は1896年(明治29年)に個人商店(阪田インキ製造所)として大阪で創業し、新聞インキの製造・販売を開始。1911年には日本初の亜麻仁油製印刷インキ用ワニスの工業化に成功し、主要事業の一つとして発展を続けた。1900年代の半ばから後半にかけては、大阪市内の3工場を統合した近代的な総合工場となる伊丹工場(現・大阪工場)や東日本地域の供給基地としての野田工場(現・東京工場)を建設、さらには海外初のインキ生産拠点としてアジア進出、続けて欧州、米州にも進出を果たすなど、市場のグローバル化を先取りした海外展開も積極的に進めてきた。

「当社は印刷インキのメーカーとして、20を超える国と地域に展開するグローバルカンパニーです。印刷インキの技術を応用し、現在では機能性材料事業や新規事業にも積極的に取り組んでいます。また、地球環境の保護を最重要経営課題と認識し、あらゆる企業活動において環境に配慮した活動を行っています」

そう話すのは、執行役員SCM推進部長兼生産統括本部副本部長の安達 靖幸氏だ。

「国内の主な製造拠点は、東京工場、大阪工場、滋賀工場、羽生工場の4工場となり、滋賀と大阪で西日本エリア、東京と羽生で東日本エリアをカバーしています。BCP(Business Continuity Plan)の観点から、どちらかで問題があったとしても補完できるような体制となっています。近年ではグローバル化が進んで、インキ事業では世界第3位の売上高、その6割を海外が占めている状況なので、名実ともに大手のインキメーカーという位置付けになってきていると考えています」

自社で独自に続けてきたTPM活動

市場のニーズに応える製品を開発し、新たな商品を提供するとともに生産効率の向上を図ることは、競争の激しい事業環境の中で生き残り、更なる発展を遂げるために必要不可欠な要素。こうした生産基盤の強化と人材育成のため、同社では1998年4月に「TPM活動」をスタートさせた。目指す姿を具体的に定めて着実に活動を進め、日本プラントメンテナンス協会から2004年に優秀賞、2010年に優秀継続賞、2012年に特別賞を受賞。2017年には東京・大阪・滋賀・羽生の主要4工場でアドバンスト特別賞を受賞するなど、様々な成果をあげ、評価されている。これらのTPM活動は海外の事業所にも展開し、アメリカのカンザス工場が優秀賞を受賞しているほか、アメリカの他工場やアジアの各拠点でも活動を進めるなど、グローバルでの成果と成長も目指している。こうした自社での活動を展開しているにもかかわらず、なぜコンサルティングの導入に至ったのだろうか。そのヒントは『活性化』と『省エネ』にある。

『省エネ』をキーワードに新たな風を吹き込む

自社でしっかりと改善活動を進められる土壌があったものの、長く活動を続ける中で型通りの動きとなり、なかなか活性化ができていなかった。何か新しいものを取り入れないと活動が上手く機能していかないのではないか。そこで、こうした状況を打破するために考えられたのが『省エネ』をキーワードにした新たな“燃料”を投入する、という打開策である。

「TPM活動を継続し、それぞれの賞を取りながらステップ展開を進めていましたので、以前より色々なお話は聞かせていただいていましたが、なかなかお付き合いする機会がなく…。しかし、だいたい4年前くらいですかね、世代交代が進む中で、TPM活動についても現場が少しマンネリ化していた印象でした。これはちょっと新しい風を入れないと、上手く活性化につながらないなと思っていました。そうした中で、省エネ活動からの生産性改善をキーワードにした取り組みを行いたいと考えており、専門性の高い意見も取り入れる必要があったため、コンサルティングをご提案いただきました」

と、安達氏は語る。

改めて気付きのあったインフラ設備の保全活動

まず初めに実施したのは、テクノ経営総合研究所が実施している1日工場診断。コンサルタントとともに現場を見て回ると、配管や駆動部分など、外回りの設備に対する保全活動が進んでいなかったことに改めて気付かされたという。

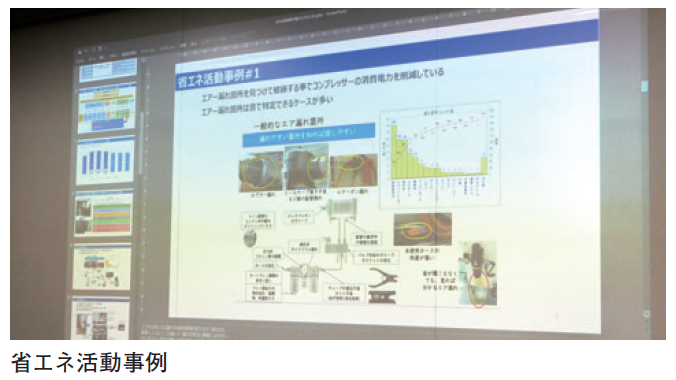

「主要設備の改善が主で、外回りの保全活動までは十分にできていなかったですね。エアーやスチームの漏れがそこまで大きくないだろうとその当時は思っていたんです。それより、主要設備が壊れる方が金額的には高いので、そのメンテナンスに重点をおこうという動きでした。しかし、主要設備が改善されても他の設備でエネルギーロスにつながっている状況だったので、一緒に現場を見て回ることによってその重要性に改めて気付くことができました」

と安達氏。

「今まではどちらかというと、エアー漏れやスチーム漏れに気付いていながらもあまり大きなロスとして見ていなかった。しかし、そうしたすべてのエネルギーに関するロスを金額換算することによって、実はこんなにロスがあるんだなということに気付けたのが一番の成果じゃないかなと思います」

と、東京工場長の佐藤 晃久氏もコンサルティング導入の効果を語ってくれた。

これまでTPM活動において全体的な指導を受けることはあっても、部分的な内容に特化したコンサルティングを導入したことがなかったという同社。生産活動全体をふまえてロスの改善等に取り組むほか、分科会が中心となって環境問題や個別の改善を実施していた。そのため、省エネ活動のみに特化して、そこにコンサルティングを導入するという考え方自体が無かったという。新しい取り組みとしてチャレンジしてみて、こうした専門分野に特化した形での指導を受けるというのは、今後も必要性の高い、効果が見込める取り組みになるのではと安達氏は話す。

製造現場だけではなく、各部門を含めた全体での取り組みへ

コンサルティング導入前にはどのような課題があったのか。エアー漏れ、スチーム漏れといった付帯的な設備の課題のほか、エネルギーロスを明確化するデータ不足、エネルギーの見える化、エネルギー原単位の改善などといった内容があり、これらに対する改善施策の提案があったようだ。

「工場内の主要な設備や生産設備に対してはいろいろと目を向けてメンテナンスして、ムダを排除してきたんですけども、工場の外回りのインフラ関係ですね、共用部分においてちょっと手が行き届いていなかったというのがありました。北橋コンサルタントに教えていただいた一つの例としては、やはりそのエアーやスチームの漏れに関することですね。スチームトラップが各所に設置されているんですが、そこから出ている蒸気が正常なのか、あるいは異常なのかをどのようにして見分けるのかという部分や、目に見えないエアー漏れに対しては音や手をかざしての確認、またサーモグラフィで特定するなどといった具体的な改善方法をご指導いただきました。あとは直接製造に関わらない管理・間接部門においても工場全体の活動として姿勢を強く打ち出して、全員参加の省エネ活動ということで、順調に進んでこれたのかなと思っています」

そう話すのは、生産効率化推進室長 遠藤 進氏だ。

テクノ経営総合研究所が提唱する「VPM」では、この全社、全員参加で取り組むというのが一つのキーワードになっている。さらには現場に重きをおいて、見過ごされがちな部分をしっかりチェックし、現場にいる人々の気付き、改善につなげていく。

「技術部門では自部門の省エネ活動を進める一方で製造部門を支援する省エネテーマを進め(省エネ活動のコスト削減目標となる)金額を稼いでくれたので、お互いにタイアップしながら進めてくれたかなと。工場全体でトータル的にどのくらい削減するかという目標数値が定められていたので、全員で一致団結して目標達成しようという動きにつながりました。ベースはTPM活動があって、約40のサークルも設定されていますのでリーダーがはっきりしているというのと、プラスアルファとして各マネージャー、研究部門、技術部門もサークルを持ちながら取り組んでいますので、そこから見ると展開はし易かったですね。北橋コンサルタントからも、これまで何の取り組みも行っていない企業様より、やり易かったという話もあり、その辺りは良かったのかなと思います」

と安達氏も話す。

初年度は東京工場で10%以上、2,500万円のコスト削減に成功

こうした全社をあげた省エネ活動に取り組んだ結果、東京工場では初年度の実績で2,500万円、じつに10%以上のコスト削減に成功している。昨今、様々な外的要因や環境の変化によって、材料費をはじめ、燃料や電力といったエネルギーコストの高騰が続いている。このような状況下で効果を発揮している省エネ活動は、その数値以上に大きなものがあるだろう。

「あの時、コンサルティングのご提案をいただいてなければ、今もスチームが漏れっぱなしとかあったかもしれませんね。今から思えば、エネルギーの高騰前にそういう対策ができたというのはタイミングが良かったのかなと思いますけどね。現場としても、一つひとつ設備が直っていくとやりがいが出てきますし、その効果を金額という形でしっかり把握することによって、小さい効果を累積していけばやがて大きな効果につながっていくのが実感できるんですね。目に見えて分かることで、現場はすごく楽しく取り組めたんじゃないかなと思います」

と、安達氏。

「コンサルティング導入以降、かなり電気料金や燃料費といったエネルギーコストが高騰していますので、その当時以上に省エネ活動の効果は大きくなっているかなと思います」

と、遠藤氏も話す。

東京工場の成果や結果を受けて、その後は大阪、滋賀、羽生工場へと水平展開を進め、製造現場だけではなく、研究、技術、管理、間接といった各部門も含めた、工場全体の取り組みへと発展していった。

低コストで実現した IoTの導入と人材育成

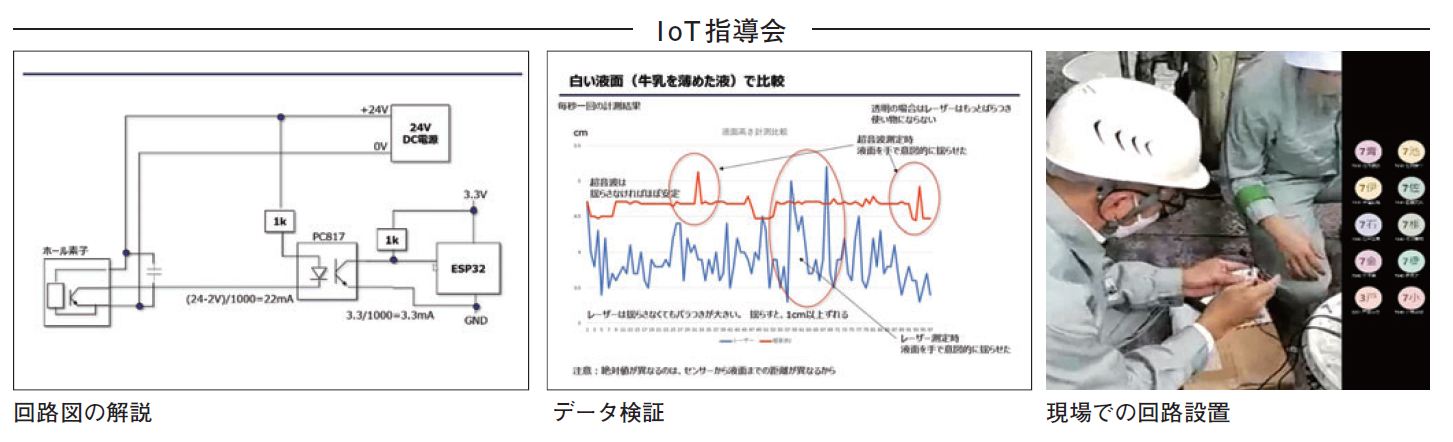

じつは省エネ活動と同時並行で、もう一つ取り組んだ事例がある。それがIoTを導入した生産現場のFA化だ。散在する情報を効率的にデータ化し、QCDの向上へつなげる。そのために必要な設備、技術を投入し、さらにはIoT技術者の育成も目指す、といった内容である。電力の見える化など、省エネ活動を効果的に進める上でもIoTの導入は必須事項であり、さらに同社の現場では受注生産中心の小口ロットに対しては手作業での計量や材料の投入、手書きでの記録、目視での工程確認など、生産性が上がりづらく、また品質保証の面でもリスクがある状態を打破できずにいた。また経営方針としてもDX化を強く打ち出し、FA推進室が設置された。このFA推進室を中心にIoTの導入が進められたのだが、どうしてもコスト面での課題がクリアできなかったという。こうした部分は専門の会社に外注してしまうと、電力の見える化にしても、数千万単位での導入コストがかかってくる。そのような中で提案されたのが『低コストで電力の見える化を自分たちで実施できるようになる』という内容だった。製造現場にネットワーク環境がない、装置が古くてインターフェースがない、プログラムを書く技術がない、大きなコストは投入できない、こうした様々な制約がある中で、それらをクリアし、さらには自分たちでIoT化を構築していける提案だったのである。

「大阪にIoT化を進める部隊がいるのですが、安田コンサルタントのお陰で簡単なプログラムとか、そういうものは自分たちでできるレベルになってきています。導入コストも、小型のコンピュータをはじめ、様々なデバイスを駆使すれば、こんなにも安価にできるものかと驚きました。社員が、安田コンサルタントと一緒になってマイコンを使いプログラムを構築していくことで、自分たちで作っていけるようになり、能力向上につながっています。みんな『面白いですよ』って言ってくれるので、それはすごくありがたいですし、何よりこうした未来を担っていく人材こそが宝だと思いますね」

と、安達氏。

「安田コンサルタントに技術を指導いただき、今では自前で電力の見える化が実現しています。パソコンはもちろん、スマートフォンでも簡単に確認することができます。次のステップとして、電力の見える化だけではなく、それを分析して問題点をいかに抽出して改善につなげていくのかといった部分にも力を入れています。そのほか、分析データをダッシュボード化してより気付きのチャンスを増やしたり、電力データや色々なセンサーのデータを収集して設備の稼働率を向上させたり、品質のエビデンスを取得したり、そうした形への進化をしつつ、継続して取り組んでいます」

と、遠藤氏は語る。

長期ビジョン『SAKATA INX VISION 2030』の達成を目指して

同社が2021年度に発表した長期ビジョン『SAKATAINX VISION 2030』。2030年に向けて、新たな領域への挑戦によって“イノベーション”を生み出し、“地球”にやさしい技術で“人生”を快適かつ豊かに彩り、世界中に笑顔があふれる未来を創る企業を目指し、『Create and Innovate, Care for the Earth, Color for Life あなたと、つくる、価値ある、あした』というビジョンを打ち出した。3つの戦略の方向性、さらに社内変革に向けた3つのプロジェクトを立ち上げ、より強固な企業基盤の構築を進めている。ESG・サステナビリティへの取り組みとしても、5つのマテリアリティを定め、SDGsの目標達成に向け、温室効果ガス削減活動を始めとした気候変動対策、人権の尊重やダイバーシティの推進、コーポレートガバナンスとコンプライアンスの強化など、様々な施策を検討・実施し、持続可能な社会の実現への貢献を掲げている。現在は、中期経営計画(CCC-Ⅰ)のステージにあり、基盤構築として2023年までに様々な取り組みを行っているところだ。

「今、取り組んでいるのが CCC-Ⅰで、基本的には基盤づくりにあたります。CCC-Ⅱは事業拡大と収益力強化、CCC-Ⅲが長期ビジョンの実現へということで、3年ごとの 2030年までの10年に対して、バックキャスティングで目標数値を設定し、長期ビジョンに取り組んでいます。CO2排出量に関しては 2030年に 50%の削減、そのほかにもESG・サステナビリティの取り組み強化やDXの推進など、色々なツールを駆使して目標達成に向かって活動しています」

と、安達氏。

「働き方改革が提唱されていますが、工場長の立場からはより安全で働きがいのある環境を作り、社員が安心して働けるような工場にしていきたいと考えています」

と、佐藤氏。

従来のTPM活動に加え、省エネに特化する新しい風を吹き込み、さらにそこからIoTの導入までに発展させた同社。2030年の長期ビジョン達成へむけて、これからも力強く成長を続けていく。

取材にご協力いただいた方

サカタインクス株式会社

執行役員 SCM推進部長 兼 生産統括本部副本部長 安達 靖幸 氏

生産統括本部 東京工場長 佐藤 晃久 氏

生産統括本部 生産効率化推進室長 遠藤 進 氏

PDFダウンロード

【コンサルティング事例】 サカタインクス株式会社様