本ページでは、博多菓子工房 有限会社二鶴堂様に対するコンサルティング実績をご紹介しています。

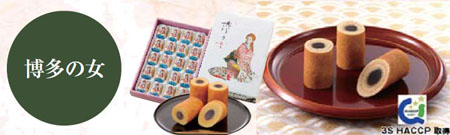

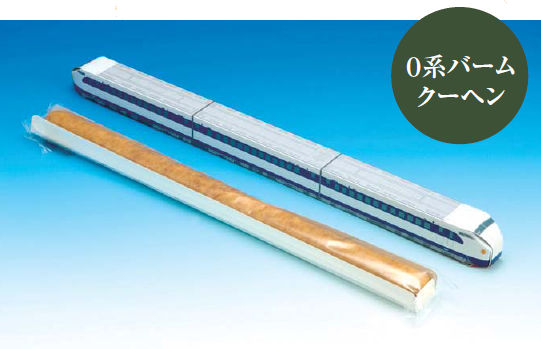

九州、博多の二鶴堂は銘菓 「博多の女(ひと)」 で有名な和菓子メーカーである。最近では、0系新幹線やJR九州で人気のSL人吉号を デザインしたパッケージに入れた長いバームクーヘンを限定発売するなど、豊かな発想で商品開発を進めている。また、工場の環境整備にも力を入れ、 顧客から長く愛される品質と信頼性を高めておられる。九州新幹線の開通を目前に控えて、活気づく博多の本社を取材させて頂いた。

(※ASAP 2010年 No.6より抜粋)

代表取締役社長:橋本由紀子氏

「博多の女」は博多を代表する銘菓とお聞きしておりますが、商品のラインアップをご紹介下さい。

現在のラインアップとしては、やはり 「博多の女」 が主力商品です。バームクーヘンに小豆羊かんを流し込み、一口サイズにカットしたもので、 おかげさまで知名度も高く、発売後40年にわたりご愛顧頂いております。最近では、さつま芋をベースにホイップクリームを加え焼き上げた 「博多ぽてと」 が人気を呼んでおり、当社の売上トップの商品となっております。

また、9月に発売した商品が 「博多バームスティック」です。この商品は、まだ生産体制が十分にできあがっていないので、販売店を絞って 販売しています。バームクーヘンのノウハウを活かしてラスク風にしたお菓子で世代を問わず召し上がって頂けると思います。

コンサルティング導入後、工場の状況はいかがですか。

御社にお手伝い頂いて半年が経過しました。佐賀工場は、従業員約60名の工場なのですが、社員・パートを含めて全員参加型の活動が 出来つつある状況で、コンサルタントの先生も驚かれています。まず身近な作業改善からですが、改善内容もかなりの項目が出てきました。 これからは自動化も含めた作業改善の取り組みも実施していく予定です。

導入の前段階として診断・提案の機会を頂き、導入頂いたわけですが、そのあたりの背景はどのようなものでしたか。

当社では工場を新設して3年になりますが、その結果、工場の広さが従来の床面積で約1.5倍になりました。しかし、その分、 スペースが広くなったために移動距離が長くなり、動線もやや乱雑化してきました。そのため生産性の基礎づくりをしたいと思ったのが最初のきっかけです。

工場診断のワークサンプリング調査では、ラインによる差はあるものの、いわゆる準ムダ作業(非価値作業)が5割以上を占めるという結果がでました。 また、連続ラインが多く、機械に人を合わせている状態。そこで、人が中心の働きやすい環境づくりが必要と感じました。

いわば一度原点にもどって基盤整備をしていくということですね。提案の中でそのあたりを再認識して頂き、実際に取り組みを始めて頂いたということですね。

思った以上に細かな指摘がありましたので、逆に力を借りたいと思いました。タイミング的にも基盤整備なり、今後をにらんだ視点のアドバイスが当社のニーズと 合致したようです。

これは今後の取り組みにも関わるのですが、今年、「博多バームスティック」という新商品を5年ぶりに発売しました。そして、これはコンサルティング導入の 背景とも関わってくるのですが、来年の3月に私たちの業界に大きな転機が訪れます。それは、すでにご存知の九州新幹線開通です。観光客の大幅拡大が見込まれます。 そこで、先を見越した取り組みとして、テクノ経営のVPM活動を通じて、新商品づくりについても万全の生産体制で臨みたいと思っています。この転機を一つのチャンス として捉えて、今年1年間をその準備期間と位置づけています。

まさに絶好のビジネスチャンス到来ですね。

我々の業界には、なかなかこういう機会が少ないので、今回は大きなチャンスと捉えています。また、最近、アジア圏からのお客様が大勢こられます。 新大阪から鹿児島までが4時間以内ということで、この利便性というのが非常に大きいと思います。

そのなかで具体的な出店や商品の出荷計画なりは3月に向けていかがでしょうか。

今回の新商品は通年で販売していく予定です。現行2工場の人員で生産計画を回していければと考えています。また、以前より、地元の鉄道会社から オファーがあって製造している商品がありますが、来年3月には、九州新幹線さくらをイメージした商品を発売する予定です。新幹線の列車をイメージした 全長50センチのバームクーヘンになる予定です。それも今の体制で生産していきたいと考えています。人を減らすのではなく、現有のメンバーで高い生産性を維持、向上させることを目指します。

増産体制を現状の人員規模で成し遂げていこうということですね。これらの新商品、そして博多駅の変化というのは楽しみですね。 また、新幹線をイメージした商品というのはすばらしいアイデアだと思います。その体制強化に向けたVPMの活動状況はいかがですか。

この半年間は佐賀工場において、主に日常改善であるC改善を中心にやってきました。対象範囲は基本的には全工程なのですが、 今回はムダ取りを中心に進めました。ムダ取り活動の大きな活動項目はロス削減です。たとえば、棒状のバームクーヘンの両サイドの耳を、 生地を付けながら五段階に調整して焼くのですが、その工程の中で両サイドの耳の部分がうまく焼けにくいという問題がありました。 それで一部の器具の形状を変えるという単純な改善でしたが、それでもロスが5%程度も減りました。

また、全員参加型の体制になったことでパートさんも社員と同等の感覚を持って仕事をして頂けるようになったことが一番大きいですね。 評価制度も取り入れた結果、パートさんの労働意欲は向上しました。どうしてもパートさんというのは立場的に弱いですから、なかなか 社員の方には言いにくいこともある。そういう意味では改善を進めてよかったと思います。パートさんと社員がお互いに切磋琢磨するようになりました。

6ヶ月でこれだけの点が変わってきているというのは早い方だと思います。おそらく工場の皆さんの取り組み姿勢というか、 熱心さがそうさせているのではないかなと思います。

しかし、そこに大きな壁として存在したのがHACCPです。ご存知のようにHACCPは品質管理の取り組みです。HACCPとムダ取りは 二律背反の関係になる場合がしばしばあります。最初のころはどっちを取ろうかという戸惑いがありました。これは今後も出てくる可能性の高い問題です。 そのたびにグループミーティングをして改善していければと思います。

他にご苦労されている項目等はありますでしょうか。

どちらかというと今まではトップダウンで運営してきた感があります。しかし、今回は自分たちがゼロベースで改善活動を考えるという仕組みでしたので、 最初はたくさん件数が出てくるのですが、そのうち徐々に落ちていく傾向がありました。そういった点で、今後どうやって全員の士気を上げつつ、 気づきを広げていくかが大切です。個人で気づくレベルには限界があります。それをうまくグループミーティングで補完できればと思います。教えるのではなく、 気づかせてあげる。そこが少し難しいところです。コンサルタントの先生も、そこに苦労されているのではないでしょうか。

気づきのレベルには個人差があるものです。コンサルタントの指導方法にご満足いただいている点や、ここをもっと強化してほしいというご要望についてはいかがでしょうか。

まだまだ、課題はたくさんあります。時間のムダなどは、大いに改善の余地があると思います。現在、標準作業時間を見直しているところです。 一日当たりの生産能力を踏まえて、実作業時間と標準作業時間の差異から、バランスロス、機械干渉ロス、段どりロスなどあらゆる要素が見えてきます。 工程ごとに必ず要因がありますので、そこを重点的に見直していきたいと考えています。今後は、ラインによって人、材料、設備、エネルギーの最適な 組み合わせを見つけて強化していきたいと思います。それが社員一人ひとりの成長につながるのだと思います。

まず、C改善からD改善にという手順ですが、C改善ではムダ取りから開始し、D改善で活人という取組みの流れはいいと思います。当社は中小企業とはいえ、 結構な人数がいるものですから、広い工場を一人のコンサルタントで見るのは大変そうだなと感じます。そこの部分で時間の使い方が大事だと思います。 当社は連続生産ラインなので、ラインバランスや一日あたりのライトシェル生産性にはある程度の限界があります。これはコンサルタントにもご理解いただいています。

コンサルタントという職業は、客観的に見てたいへんやりがいのある仕事だなと思います。私たちもそうですが、人をどう育てていくかということが重要。 コンサルタントの先生もそこに苦労されているのではないかと思います。今後のD改善の指導にも期待しています。

特にD改善のテーマ化や実際のアプローチのなかで、C改善とは違う皆さんの動きや気づきがでてくると思います。

佐賀工場のメンバーはリーダークラスが30歳代、サブリーダーは20歳代前半という若さです。年齢構成ではIT系の会社のようで、 製造業においては稀な会社ではないでしょうか。まだ、リーダーたちも成長の途中段階にありますので、コンサルタントから見て、非常に素直に 受け入れるというやりやすい面もあれば、これはちょっと問題だなと感じる要素もあると思います。そういう点で時間がかかるかなというのはありますね。 だから指導のためにはラインのスピードもわざと落としているかもしれません。人のレベルに合わせた教育の実施ですが、今後は少しスピードアップも はかりたいところです。

若い方が主体であるということは、3年、5年後の成長が楽しみですね。

自分がやらなければいけないという前向きな自覚が重要です。権限と責任を与えると人は変わります。そういう意味で、当社の社員は他の 同世代の人たちとは違うという意識はあると思います。うちの副工場長もまだ30歳くらいの女性ですからね。全国を探してもあまりいないと思います。

女性の方は与えられた職務に対して意気を感じて取組まれる方が多いようです。また、御社の商品であればこそ、女性ならではという感じもします。 活動に関して後半の取組みや次年度に向けてのビジョン等についてお伺いしたいと思います。

これは企業により考え方が色々あると思いますが、私どもは1年1年の積み重ねを大切に考えています。後半の改善活動と今後1年以内については、 最初にお話しましたように新幹線開通と駅ビル改装がありますので、そこに乗り遅れないようにしたいです。ある見方によれば、既存の1.5倍くらいの 売り上げになるという予測もあります。ですからその状況でも高い生産性をキープできるように取り組んでいきたいです。全員参加型の工場生産体制に していければと思います。

後半の活動では標準時間の見直しと共に活人化を進めていきます。現状では佐賀工場のラインの上流側、当社でいう上流側というのは調合だとか 仕込み作業を指しますが、これが結構な重労働なのです。その結果、上流側には男性、下流側に女性という配置になってしまっています。 今後、活人化するにあたっては、設備導入等で重労働作業を軽減していかないと、本当の意味での活人化はできないと考えています。 後半年でこういった部分の作業をD改善とともに見直していきます。どれだけ一人ひとりの人を活かせるが緊急課題です。 また、気づきの機会も色々なポジションを経験すれば増えてくるでしょう。

商品開発にはなかなか難しいものがありますが、御社の商品開発の専任の方は何名くらいいらっしゃいますか。また、商品づくりの考え方はどのようなものでしょうか。

開発担当は3名です。きれいごとになるかもしれませんが、私たちは社会で仕事をさせて頂いておりますので、なんらかの形で社会に貢献できることをしたいと 思っています。そこで私たちにできることはなんだろうと、ずっと考えていると、最近、アレルギーを持った子供たちが増えていることに気づきました。 そこでアレルギーを起こす物質が入っていない商品づくりや健康志向という点で低カロリー志向な商品づくりを進める。甘いものを食べたいけれど、お医者様から 止められている方やカロリーが気になるという方にも気兼ねなく食べて頂ける付加価値のある商品づくり。 そういったことを抱えた人にも愛用して頂ける商品づくりをコンセプトに研究を進めていくと同時に、これからも皆様に喜んでいただけるおいしいお菓子を つくっていきたいと思っています 。