はじめに

近年、ものづくり拠点の海外移転や工場老朽化に伴う新工場立上げに関するご相談を頂くことが増えています。

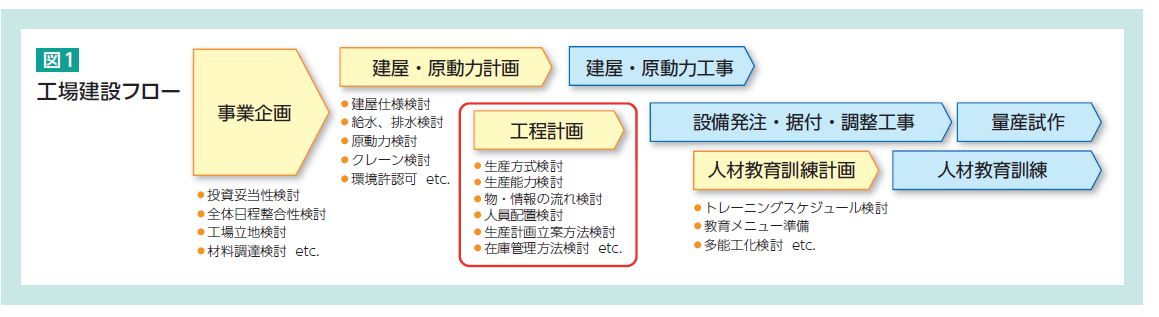

実際に私自身も中国における日系企業の新工場立上げをご支援させて頂いております。弊社に寄せられるご相談の内容を聞いてみると、正直なところ「もう少し早い段階でご相談頂ければもっとコストを抑えることが出来たのではないだろうか」と感じることが多々あります。新工場の立上げには、図1のように、事業企画、建屋・原動力計画、工程計画、人材教育訓練計画等、様々ありますが、今回は工程計画を行なう際のポイントをご紹介します。

新工場立上げの実情

ご相談頂く企業の皆様に共通するのは、「どのような思想で新工場を最適化するのか」を考える“工程設計を担う人材”が不足している(あるいは全くいない)ことです。このような人材が不足している原因としては、次のことが考えられます。

1つ目は、30~40代の次世代を担う人材に工場立上げ経験が不足していることです。これは、日本国内では長引く不況の影響で、工場新設のペースが鈍化していたことが理由です。2つ目は、一昔前に中国等の新興国で工場立上げを経験している企業でも、生産効率が高い工程を設計するための経験を持った人材が不足していることです。当時中国等の新興国では、人件費の安さから手作業中心の生産ラインを構築していましたが、現在は人件費の高騰が顕著であり、過去の延長線上で考えることは得策ではありません。過去に囚われることなく、未来の高効率な工場づくりをリードしていける人材が求められています。

この2つの問題は新工場の立上げを検討している多くの企業に当てはまるのではないでしょうか。

新工場の工程計画のポイント

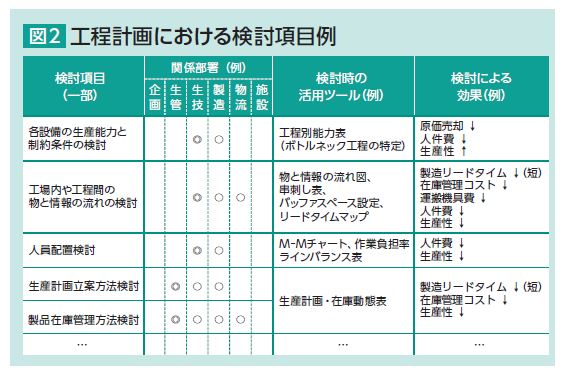

図2は新工場の工程計画を行なう際に検討が必要な項目の一例です。以下に特に重要な3項目について詳しく説明します。

最も重要となるのは、「各設備の生産能力・制約条件の検討」です。使用する設備の生産能力を決め、設備間の能力ギャップを明確にすることで、ボトルネック工程(技術制約のある工程)を特定します。ボトルネック工程は工場全体の生産性を決定づける重要管理工程です。この工程の前には仕掛在庫スペースを用意し、前工程の設備停止等の影響から生産性を保護する機能を設定します。逆にボトルネックではない工程は、仕掛在庫スペースはほとんどの場合不要であるため、スペースを取り過ぎないように注意します。なお、ボトルネック工程を保護する仕掛在庫スペースに関しては、どのくらいの保護時間を設定するか経営判断が必要となります。

次に重要となるのが、「工場内や工程間の物と情報の流れ」です。工場内は、“モノの流れ中心のレイアウト”を考え、整流化されたラインを構築することが必要です。整流化とは、「モノや情報が入り乱れたり、途中で停滞・逆流したりすることなく、定められた順序で工程を流れるようにすること」です。この整流化は工場新設時にどれだけ検討できたかが非常に重要となります。なぜならば、後々に乱流状態のモノの流れを改善しようとしても、レイアウト変更に要する多額の費用により、諦めるか妥協しなければいけない状況になってしまうことが多いからです。一方、情報もモノと一元化して管理ができる仕組みを構築する必要があります。モノと情報が一元化されていないと実績数と在庫数のズレによる欠品や死蔵品の発生、生産遅延状態の把握遅れ等、大きなリスクを抱えやすい生産ラインになってしまいます。材料から完成品までの物と情報の流れを明確化し、リアルタイム情報によりクイックアクションを取れる体制を目指していくことがポイントとなります。

3つ目に重要となるのが、人員配置です。人員配置は人件費に直結するため、安易な決定は禁物です。作業負荷率表、M-M(Man-Machine)チャート、ラインバランス表等のツールをしっかりと活用し、最小人員での生産体制を構築していくことが必要です。作業負荷率に関しては、設備のオペレーションが中心となる作業では75%以上、検査等の手作業が中心となる作業では95%を最低でも確保しなければ、その工程計画は失敗と言われています。これを達成するために、M-Mチャートにより作業の組み合わせを決定し、ラインバランス表により工場全体の負荷バランスの調整を行ないます。

上記の3つ以外にもコストミニマムで工場を立ち上げるためには様々な検討が必要となります。大事なことは、それぞれの検討項目は独立しているものではなく、1個変更がある場合は他も修正する、というように随時修正を繰り返しながら検討内容の質をブラッシュアップしていくことです。また、それらの計画・実行を統括する立上げプロジェクトリーダーは新工場立上げの成功を左右する重要な人物であるため、新工場の立上げ計画が決まっている時は、計画的に複数の部署を経験させることで備えていくことが必要です。

おわりに

今回は、新工場建設時の工程計画に関する考え方の一部を紹介させて頂きました。これらの計画・実行が“不十分”である場合、投資の増加や立上げ期間の長期化により、結果的に数十パーセントものコストアップになってしまった事例もあります。新工場を建設中あるいは計画中の際は、一度現在の検討状況を確認してみてはいかがでしょうか。