ワークサンプリングの活用

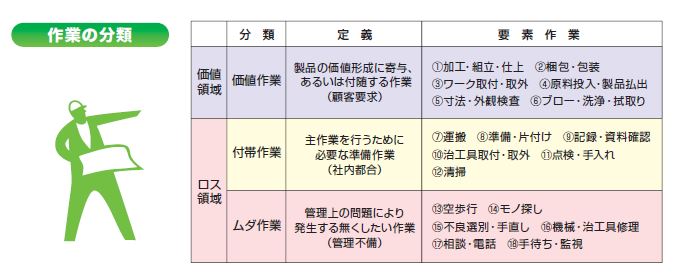

工場全体の作業状態を簡単に把握する方法として、ワークサンプリングという手法があります。これは観測者が、各作業者が何をしているかを瞬間的に判断・記録し、その作業項目の割合を価値作業、付帯作業、ムダ作業にまとめるものです。付帯作業とムダ作業はロス作業として一くくりに分類します。価値作業とは、顧客が要求している事を満たすために行う作業、ロス作業とは、顧客は要求していないが、社内の都合で実施している作業です。例えば検査作業は、顧客がその品質を要求しているため、価値作業になります。一方準備作業は、必要な作業ではあるが、社内の都合で実施している事なので、ロス作業に分類されます。そのようにして分類した各作業の比率をまとめて、ロス作業の中でどの作業項目の比率が高いのか、あるいはどういう作業傾向であるのかを見極め、改善の優先順を決めていくのに活用します。

ワークサンプリングの問題点と解決法

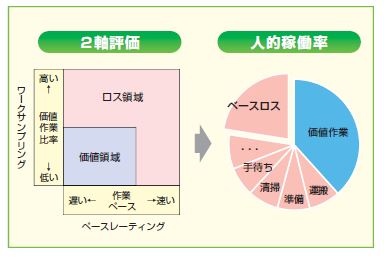

ただ、このワークサンプリングには1つ問題点があります。それは、各作業者の作業ペースが反映されていないという事です。これは、ゆっくり作業をすればする程、価値作業としてカウントされる瞬間が多くなるので、価値作業比率が高くなる、という現象につながります。つまり、ワークサンプリングだけでは、工場あるいは現場全体の現状を現すのには不十分であると言う事になります。そこで、レーティングという手法が必要になります。従来のワークサンプリングで得られたデータに、レーティングで得られたデータを追加・補足します。価値作業、付帯作業、ムダ作業に、レーティングから得られたロスを追加する事により、作業ペースによるロスを見えるようにします。これにより、より高い精度で工場、現場の状態を把握する事ができ、より実情に合わせた改善の実施を進める事が可能になります。

レーティング実施のポイント

レーティングには連続観測法(平準法)と瞬間観測法(ペースレーティング)がありますが、ここでは瞬間観測法(ペースレーティング)としてレーティングを用います。ワークサンプリングと同様、観測者がそれぞれの作業者を見た瞬間にペースを判断する事が必要とされるので、観測者は最初に目合わせを行います。

目合わせは「トランプを30秒で配る速さ」つまり手が動く基準として、このペースを100とします。これを基準にそれより早ければ120、それより遅ければ80、この3段階で評価します。これで目合わせを行うため、観測中は手の動く速さ、また単純作業である「取る・置く」だけを見てペースを判断します。単純作業である理由は2つあります。1つ目は単純作業でなければ目が動いている可能性があるという事です。検査作業や狙いを定めている作業などは目が主で動いているため、手のペースは参考になりません。2つ目として、機械・器具を使用している作業も正しくペースを判断できません。溶接のトーチを持っている、ドリルで穴あけをしている、などです。機械・器具のスピードに手の作業が律速されているので、正しい手のペースを測る事ができません。

レーティング結果の活用

ペースを下げる要因として、まずやりにくい作業になっていないか確認する必要があります。ムダな動作はペースを下げるので、ムダを排除する事が必要です。次に、作業・モノの流れが悪い、あるいは絶対的に仕事量が少ない事が考えられます。仕事量に合わせて急がなくても間に合う事が問題なので、生産計画を見直す事が必要になります。合わせて、設備を使う際にはそのスピードに制約されている場合が多いので、設備スピードに合わせて仕事をせざるを得ない場合があります。設備と人の作業バランスが取れているかを確認する事が必要です。それ以外にも、暑い・寒い・暗い・狭いなどの作業環境が適切ではない、作業の習熟度が十分ではない、などのペース低下要因を考える事ができます。ペースを遅くしている要因は何か?これを明確にする事で、改善の方向性を定める事が必要です。

ここで1点注意しなくてはいけない事があります。

レーティングによるロスとワークサンプリングのムダ作業中の手待ちはトレードオフの関係にあるという事です。手待ちが発生する原因の1つとして、現状での与えられている仕事が少ない、という事が挙げられます。上述しましたが、ゆっくり仕事をしても間に合う、だからゆっくり仕事をして、作業ペースが遅くなる、結果レーティングによるロスが大きくなります。逆に、ペースが速いとその分手待ちが増えるという事も考えられます。

おわりに

今後改善を進めていくのに、もぐら叩き式に改善を積み上げていく、というやり方では人も時間も到底足りません。何が一番の問題で、どこに手を入れないといけないのか、それによりどの程度の効果を見込む事ができるのかという、全体を簡単に把握する技術が必要です。そのために、ワークサンプリングとそれを補うレーティング(ペースレーティング)は非常に有効です。限られた資源を有効に活かすために、全体を簡単に把握する技術として活用してみてはいかがでしょうか?