減らしたいけど、…

「在庫を可能な限り減らしたい」。長年あらゆる製造業企業様において取組んでおられる共通課題と言っていいでしょう。しかしながら、いざ実際にやろうとすると、「総論賛成」「各論反対」になるケースが殆どです。この主たる要因としては、関連部門の多さ(部門それぞれの立場)、どこまで減らすべきかがわからない、と言ったことが挙げられます。そこで今回は、より実践的な観点から在庫を“上手くコントロールして結果的に減らす”ための基本的な考え方・進め方を紹介します。

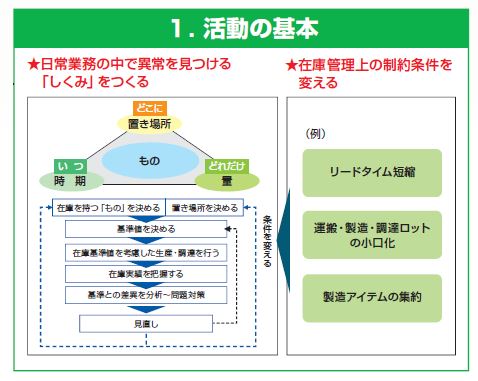

活動の基本

大きくは次の2つで、これらを混同せずに別ものとして切り分けて活動することです。(図1)

(1)日常管理の強化:日常業務の中で異常を見つける

在庫を持つ“モノ・場所・時期・量の基準”を決め、この基準と実際の差異=異常(問題)と捉えて、如何にしてこの異常を早期発見できるか、そして対策に向けた動きが掛けられるかを追求します。これは余り期間を要さずとも、やろうと思えばすぐにでも始められることです。

(2)在庫を持つ条件の変更

製造・運搬ロットサイズ、各種リードタイムなどの在庫管理上の制約条件を変えていきます。関係部門が多岐に亘り、社外調整や場合によっては設備や情報システム投資も必要となりますので、これは対象を絞り込みながら、時間を掛けてじっくり取り組みます。

陥りやすい3つの落とし穴

(1)減らそう、減らそう、と思いすぎる

「在庫を減らす」ことそのものを否定しているのではありません。「在庫をコントロールする」ことに注力すべきであり、その結果として以前よりも減っていることを重要視すべきです。すなわち、

①関係者間で合意形成された在庫計画どおりにモノを動かし、②自分たちで決めた基準在庫数どおりに推移させる、③そのための「しくみづくり」を追求することです。

また、基準数どおりでなくとも、今月はA製品の拡販戦略として基準の3割増の在庫数を月末時点で持つ、と決めたなら持てばいいのです。注意すべきことは、3割増の分は通常の在庫とは別枠で数量推移を見ておくことと、各部門が勝手に(関係者間合意無く)2割増、4割増と言ったような変更を行わないようにすることです。

(2)適正という表現に惑わされる

よく「わが社の適正在庫を教えてください」と言われます。そもそも何をもって適正とするのか?、大きくは、市場・製品特性、製造・販売の実力により変わってきます。忘れがちなのは、後者の「自分たちの製造・販売の実力」です。理論上の適正在庫は幾らでも計算できますが、目指すべきは、机上算出した値を参考にしながらも、今の現品管理レベル(現場での表示、現物と情報の一致)、部材の買い方、出荷の仕方、保管スペース、計画サイクルなどをしっかり認識した上で、在庫計画を立てて、計画どおりに推移するよう調達・製造の増減を実行させることに尽きます。

(3)教科書を信用しすぎる

前記に関連し、「適正在庫や基準在庫の計算方法」と言ったタイトルの書籍や解説書をよく見かけます。そのほとんどが直感的に理解し辛い計算式です。教科書はあくまでも参考情報として、自分たちがわかり易い基準とその運用を考案することが望まれます。

例えばA社では「製品品種別に翌月販売計画の○日分を基準とする」として運用されています。ここでのポイントは、翌月販売計画に基づくことで少なくとも毎月基準値の見直しが掛かるようになること、そして○日分と言った皆がわかり易い考え方をされていることです。

わかり易く、状況に応じて変わり続ける。在庫を上手くコントロールされている好例の1つです。

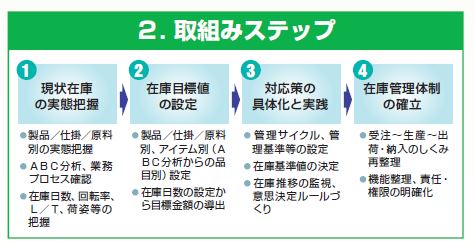

進め方と留意点

基本的な取組ステップは、図2のようになり、業種・業態に違っても同じです。では、何に気を付ければいいか?、ステップ1、2、3について、それぞれ特に留意すべき点を挙げます。

(1)現状在庫の実態把握:徹底した層別分析

「在庫の取組みをやりたいけど、どこからどのように手を付けていいかが分からない」。このような声をよく聞きます。さりとて奇策はありません。今の在庫の中身を詳しく調べることから始めるのが一番です。まずきっちり“色分け”することが必要です。例えば、製品在庫であれば、在庫金額・数量、回転率で大・中・小(A・B・C)3つに分類することは最低限必要です。販売ロットと製造ロットの違い、また納入頻度と1回あたり納入数で分布図を描いてみると各製品の特性が良くわかります。即ち、

①分けることは解かることに繋がる

②攻めどころと優先順が明らかになる

③それぞれにおける対策方向が見えてくる

ようになります。

(2)在庫目標値の設定:金額・数量で表す

この狙いは、

①金額・数量で表すことで、目標に対する施策を導きやすくする

②経営評価をやりやすくする(経営指標との関連を解りやすくする)

③活動のベクトル合わせを行いやすくする

ことにあります。例えば、「在庫月数○ヶ月」と言った設定もよく行いますが、この場合は必ず金額や数量に換算して数値を明らかにしておくことをお勧めします。

(3)対応策の具体化と実践:改善の基本はすべて同じ

あらゆる改善活動における行動の基本は次の3つです。在庫関連の取組みにおいても例外ではありません。

①気づきをドンドン挙げる…こうすればいい、との改善案は要らない

②あれもこれもやろうとしない…絞り込んで優先順を付ける(予想外の波及効果が必ずある)

③まずやってみる…多少の失敗は許容する(ただし、安全・品質に影響の無いことを確認の上)

おわりに:実践ポイントのチェック

本稿のまとめとして、5つの確認項目を設けました。それぞれについて自己評価で結構ですので、A/B/Cランク付けを行ってみてください。皆様方が在庫コントロールの取組みをされる際の一助になれば幸いです。