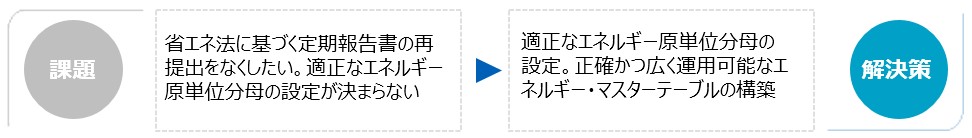

長年にわたり培ったノウハウと高い技術力で、自動車部品をはじめ照明器具の部品や監視カメラの部品など幅広い分野のダイカスト、プラスチック製品を製造している同社。エネルギー消費量の多いダイカストを主力とする企業として、省エネへの取り組みは今後の事業発展において非常に重要な課題ですが、法令に従い提出する定期報告書に不備が多く、毎年のように再提出を求められ、また当社にとって適正なエネルギー原単位分母の設定が決まらないことにも課題を感じていました。

【背景と課題】

何度も起こる定期報告書の再提出と決まらないエネルギー原単位の分母設定

昭和29年の創業以来、当社は長年にわたりダイカストによる自動車部品など機械部品の製造を手掛け、昭和43年にはその技術力を生かしてプラスチック成型の事業も行うようになりました。

高い技術力を誇る当社の製品は、その品質において取引先の皆様には高くご評価いただいていますが、大量のエネルギーを消費するダイカストを主力事業としている企業として、省エネ、CO₂削減への取り組みは、製品の品質ともども今後の事業発展と企業価値に直結する大変重要な課題と位置付けて、その削減に向けて取り組み始めました。

しかし省エネ法で提出が求められている定期報告書が、毎年のように不備を理由に再提出になり、またエネルギー削減率の指標となるべきエネルギー原単位の分母設定も当社工場の実情に見合った設定がなかなかできませんでした。

くわえて、社内の省エネ活動全体においても、あまり前進している実感がありませんでした。

これらの悩みを抱えて、いろいろなセミナーに参加して講師に質問をしたり、自分でも勉強をしましたが、あまり理解は進みませんでした。

社内の省エネ活動も大きく進展せず、省エネ法に基づく事業者クラス分け評価でBクラスの評価を受け、立ち入り現地調査を受けることになりました。

そんなとき「少しでも現状を打破するような話が聞ければ」と、FAXでDMが届いていたテクノ経営のセミナーに参加し、その流れでコンサルタントによる現状の診断を受けることにしました。

【選定と導入】

課題の克服からみえてきた全社規模の省エネ活動の在り方

コンサルタントによる提案を見て感じたのは、問題が定期報告書の不備やエネルギー原単位分母の設定だけでなく、当社の省エネ活動自体を見直すべきだということでした。

エネルギー原単位分母の設定については「この数値を設定しなさい」という指摘ではなく、なぜこの値が当社にとって適切なのかを具体性をもって説明してもらえました。明確な根拠を示してもらえると、やはり納得と理解の度合いが違います。

あと、コンサルタントから指摘を受けたのが、定期報告書用エネルギー関連データ集の見直しと継続的なデータ管理を行い、それを実際の省エネ活動に運用すべきということでした。

当社はこれまで紙ベースで過去の資料やデータを保存してきたため、しっかりとしたマスターテーブルがありませんでした。

正確なマスターテーブルの構築は、定期報告書提出時に役立つだけでなく、省エネ活動への理解や各部門においての適切な標準、目標値の設定に活用できるのだとコンサルタントから指摘がありました。

省エネ活動に取り組んでも、その効果が明確に「見える化」できず、活動自体が社員全員参加というレベルまでの根付きに至らないことに課題を感じていた当社にとって、それは非常に納得のいく指摘でした。

今回、テクノ経営のセミナー受講とコンサルタントからの提案を受けてみようと思った直接の経緯は、エネルギー原単位分母の設定と、再提出を求められることの多い定期報告書について、何か打開策が見つかればと思ってのことでした。

これを契機にコンサルティングを導入したことによって、結果的に、停滞気味だった当社の省エネ活動自体が大きく推進しました。

今後は省エネを軸に、生産性向上や働き方改革といった部分にも考え方を拡張して、取り組みを継続していきたいと考えています。

テクノ経営総合研究所では今後も経営革新セミナー、1日工場診断を通じて、企業変革のきっかけをつくるための活動を推進してまいります。

(公開日:2022年3月22日)

PDFダウンロード

【工場診断事例】大阪中央ダイカスト株式会社様

ご質問・ご相談など、お気軽にお問い合わせください。

1日工場診断について相談する