本ページでは、ミライアル株式会社 熊本事業所様に対するコンサルティング実績をご紹介しています。

明日に向かって未来を創る―ミライアルの社名はそこに由来する。

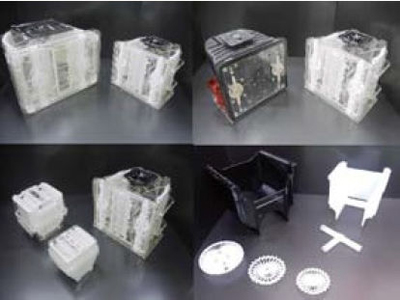

時代のニーズを読み、“ベンチャースピリット”と “モノづくりにかける強い情熱”で事業展開をはかる。 70年代に業界の先駆けとなった国産第1号の1.5インチウエハ用カセット。今では時代を越え、シリコンウ エハ出荷容器で世界シェアの大部分を占める。医療・医薬、バイオ、化学、食品などに適するフッ素樹脂の 加工・成形でも高い技術力を発揮。半世紀におよぶ高機能プラスチックの製 品開発、それがミライアルに受け継がれた“モノづくりのDNA”である。

今回の取材は、設計から金型製作および成形・検査まで、一貫生産体制を持つマザー工場の熊本事業所。 半導体業界の波に応じて変化する生産体制、その過程で十分に対応できていなかった人材育成やコスト改善などの 課題があった。未来に向けた意識改革と改善サイクルの構築をレポートする。

(※ASAP 2015年 No.1より抜粋)

ミライアル株式会社 熊本事業所様

左上:熊本事業所長 兵部 匡俊氏

左下:副事業所長 坂本 克利氏

右:推進室

次世代を担う人材育成を目指して

はじめに貴社の企業概要(事業内容、従業員数、生産規模等)についてお伺いします。

兵部: 私どもは半導体の材料であるシリコンウエハ を搬送する容器を作っている会社です。プラスチック成形が主な内容です。熊本事業所が開設されたの が1984年で、ちょうど30年になったところです。それまでは埼玉県のほうで工場をやっていたのです が、84年以降は徐々に生産をこちらに移管して、現在では売上のほぼすべてを当事業所で賄うマザー工 場となっています。従業員は397名、24時間稼働で生産をしています。

テクノ経営をご導入いただいた経緯、背景にあった工場の課題等は?

兵部:

半導体業界の特色は、製品の立ち上がりが非 常に速く急激なことです。それは、現在の主力製品である、300㎜シリコンウエハ出荷容器「FOSB」の 黎明期においても例外ではありませんでした。

当初は急な変更に開発も対応できず、生産数も追いつかなくなってきて順次工場を新設することにな りました。工場を新設すると、動かすための人を雇わなければいけません。当時は小さな会社でしたが、 18歳の若い新入社員が100名単位で入ってくるという状況になりました。そうしてなんとか必死で生 産する状況を乗り越えて今に至っています。

急に社員数が増え、生産で手一杯でしたので、人材教育や改善活動などは後回しになる傾向がありま した。モノづくりの効率を考える余裕もなく、ひたすら生産に集中する時代が続きました。悪戦苦闘を 続けるなか、どうにか成熟した製品が造れるようになったのがここ数年のことです。

生産が安定してくると、徐々にコストも気になってきます。改善サイクルの構築や生産性の向上が課 題として浮かび上がってきました。また、次世代を担う人材育成も重要になってきます。そうした時期、 山脇前所長(現:社長)からテクノ経営の紹介を受けたことがご縁だったように思います。しかし、緊急 にコンサルティングを導入するのではなく、まず自分たちで必死にやってみて、考え抜いて、本当に何 も出なくなった段階でお世話になることにしました。そして、自主改善に行き詰まりが出た頃、ちょうど 事業所開設30年を迎え、次の30年を考えるタイミングとしてテクノ経営にお願いすることにしたわけ です。

事業展開において次世代を担う人材育成は重要な課題ですね。 全般的な活動概要についてお伺いします。

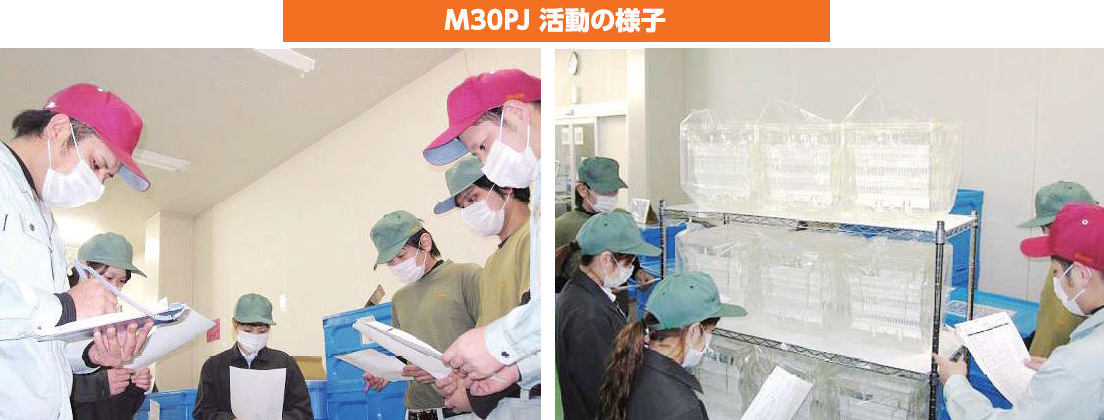

兵部: 今回の活動は熊本事業所(富の原工場・住吉工 場)の製造部が対象です。2013年2月~2015年1月までの2年間の計画で進めています。活動名は『M30 プロジェクト』としました。活動名称の「M」は、社名の【Miraial】の頭文字、「30」は事業所開設30周年の 節目を向かえ、新たな30年に向けての意気込みと、生産性30%向上という目標の達成を意味しています。

「気づき活動」による問題発見力アップ

初年度の活動はどのように進められましたか?

坂本:

1年目はC改善による全員参加の活動を中心 に進めました。日常的な改善習慣をつけるため、製造部の社員を40グループに分け、推進室の4名を中 心に現場主体の『気づき活動』を展開しました。これは気づいたこと(問題と感じたこと)を何でもよいの で「気づきシート」にメモする、これを一人1件/週のノルマとして行なうというものです。

「気づき活動」の目的は問題発見力の向上であり、解決方法の提案までは求めません。それで最初は“気 づきのネタ”が豊富にあり、みなさんも順調にノルマをこなしていましたが、日数の経過とともに“気づき のネタ”に困り始めました。そういった状態になった時にコンサルタントから様々な視点から、気づきポ イントを指導して貰うことができ、今まで当たり前と思っていた一つ一つの作業動作や設備に目を向け ることが出来るようになってきました。『気づくまで探す』という個人の力が身についてきた結果、その成 果として現在までに一人当たりの気づき件数は80件、全体で約24,000件の気づきが挙がっています。

24,000件という件数はすごいと思います。提案数を維持する秘訣はなんでしょうか。

坂本: そうですね。当社では『気づき活動』に対する 報奨制度を設けています。当初は年4回の表彰をしていたのですが、今年(2014年)になって毎月の報奨 制度に切り替えました。これは、ある程度の合格ラインに達した人に報奨金を支給するというものです。ま た同時に社内全員にわかるように掲示する。これも活動の励みになっているようです。また、年1回はグル ープごとに発表していただく場を設けていますので、スピーチの訓練の場としても役立っています。

やはり報奨制度がモチベーション維持に役立ったのでしょうか。

坂本: アメとムチではないですが、過去に社内で展開 していた自主改善にはアメの部分がありませんでした。今回、報奨制度が設けられたことにより「会社はあな たたちの頑張りや活動をちゃんと見ていますよ」という明確なスタンスが提示され、やる気が生まれてきた のだと思います。推進室のメンバーから毎月の定例報告をもらっていますが、提案件数のノルマを下回った ことは一度もありません。

米原: 以前、小集団活動をやっていた頃は別に活動に 注力しても給料が上がるわけでもなく、待遇が強化されるわけでもない。メンバーたちも周囲に合わせて適 当にやっている感じでした。だから「自分は気づいているけど、そのままにしとこう」という気分が強かっ たようです。やはり活動の評価はモチベーションに貢献していると思います。

「気づき活動」により現場の空気がどのように変わってきたでしょうか。

米原:

すでにお話したように、「M30PJ」以前も社 内で改善活動は推進されていました。しかし、それほど定着しなかったのは、そこにやらされ感があったか らではないでしょうか。自分たちの活動という意識が希薄だったので、全社的な盛り上がりに至らなかった のだと思います。

今回の活動を始めて、一番感じることは改善のネタを探す眼が出てきたなということです。例えば、ある 検査部門メンバーが「以前は見えなかったものが、見えるようになってきました。」とコメントしていまし た。慣れてくると、今まで気づかなかった細かいものが見えてくる。また、自分で探しにいこうという意気 込みとそれを探すだけの実力が身についてきたんじゃないかなと思います。特に、活動報告会でグループリ ーダーの発表を聴いていると、やはり、この活動が持つ人材育成の意味合いを強く感じます。改善グループ は5~10人で構成されているのですが、そのグループメイトの皆さんのことを「自分たちの仲間が一番す ばらしいんだ」とリーダーが発表する光景を見ると、リーダーたるもの課員(グループメイト)に対する思 いやりがあってこそ成り立つものだと感じます。そういう前向きな発言が出てきてくれたというのがすごく 効果として嬉しかったですね。

ミドルによるプロジェクト活動

最初の1年間はC改善や「気づきシート」を中心に 進められ、2年目からはミドルを中心にプロジェクト型のD改善に取り組まれてきたのですが、やはり1年目 の下地づくりにより、リーダーの方が育ってきたということもあるのでしょうね。

坂本: そうですね。それはあると思います。まだまだ レベル的には満足はしていませんが。

兵部:

今までうちの会社はほかの工場を見学する機会 や、他社を意識することなどがありませんでした。ひたすらこの敷地内で5年、10年を過ごしていたのです。 コンサルティングを通じて、外部のスタンダードを教えてもらえただけでも開眼したところがあります。自社の優れたところや、反対に課題を知ることができ、客観的に職場を見る機会が得られた点がよかったと思いま す。自分たちは勉強不足だと感じてくれる人がいて、本を読んで勉強するきっかけとなったこともよかった。

反対に「悪貨は良貨を駆逐する」ではありませんが、腐ったリンゴは容易に伝播するものです。良きも悪き も人間の連帯から始まっていくもの。パワーを持った意欲のある人たちを巻き込んでいくことが期待されて います。

坂本: もう一つ、なかなか頑張りが続かない理由は、直接お客様の顔が見えないということにあるのではないでしょうか。やはりどんな仕事でもお客様の顔が見えるの が一番のやる気につながると思います。ところが当社のように製造業でパーツを作っている会社は買ったお客様が笑顔なのか、渋い顔をしているのかダイレクトにわからない。大勢の従業員がそれを確認できないとなると、 日常業務もマンネリ化する傾向にならざるを得ません。営業部門との情報交換等ができればよいのでしょうが。 それが現場の人間まで伝わってこないのが実情です。

兵部: 我々は連続生産をやっていますから、とかくマ ンネリな感じになりがちなところがあるのかもしれません。その結果、自分で仕事を見つけて奪い取ってい くという、そういう前向きの姿勢が少し薄れてきたということがありました。

米原: ミドルクラス対象のD改善には人材育成の目的もあるということでした。活動を開始した当初は、改善の内容も問題解決型が大半を占めておりましたが、徐々に課題達成型へと改善の中身がシフトし、改善への解決能力アップに繋がっていると感じてい ます。

モチベーションをどのように維持するか

活動を進めるなかで苦労されたことは何でしょうか。

坂本: コンサルタント導入前は、ほとんどの課員が 「改善は上司の仕事である」と考えていたようです。それで初めのうちは「余計な手間が増えたな」と感じ ている人も多数いたと思います。しかし、ミーティングや活動を重ねるうちに、改善も自分たちの仕事 の一部だという意識に変わり始め、活動に積極的に参加するメンバーの割合が増えてきました。そうし た積極的な人は問題に対する認識力も高く、大きく成長しているようです。但し、中には活動に消極的 な人がいることも事実です。性格的な側面もありますが、個人のモチベーション向上や維持を支援して いくことも、活動を継続していく上で重要だと受け止めています。

渡邉: 当初は、活動が仕事の邪魔になるという意識があり、現場に行くと嫌がられたものです。また「気づきメモ」の記入など、スケジュールがあってもギリ ギリにならないと出てこないことが多く、こちらも口をすっぱくして言うという感じでした。しかし、 今では自らスケジュールに合わせて活動できるようになり、現場でも歓迎され改善に関する質問が出て くるようになりました。そのあたりが変わってきたと思います。

米原: 推進室として、過去からのやらされ感があるなかでモチベーションを現状まで持ってくることに非常に苦労しました。どうしても活動の受け止め方 に個人差があり、グループの足並みを揃えるのが大変でした。各グループメイトをうまく盛上げながら 皆さんに理解していただく。ほめることに重点を置いてフォローしました。例えば、報告書を受け取っ たら「よくこういうところがわかったね」「よく見つけたね」と良いところをほめる。ほめられて嫌な人はい ないわけです。頭ごなしに言わず、「ここをこうすればもっと良くなる」というアドバイスをするようにし ました。

活動を続けるにはモチベーションが大切ですが、そ れを維持する秘訣はなんでしょう。

兵部: 100名単位で新入社員が増えていた時期には、 一斉に横並びでスポットライトが当たることが少なかったと思います。なにしろ周りのほぼ全員が同期 なわけですから。しかし、今回の活動でグループリーダーという立場が与えられたことがモチベーショ ン向上に役立ちました。「立場が人を育てる」という言葉の通り、改善のレベルも一段とアップしてきたと 感じています。

中山: リーダーとして、自分たちのグループや個人 名が掲示されることはたいへん嬉しいものです。また活動の努力を会社が評価してくれることもモチベ ーション強化につながっていると思います。

どうしても現場ではお客様の反応が見えません。ど のように考えればよいでしょうか。

米原: 「自分の大切な人に自慢できる会社、誇れる会 社にしていこう」とある人と話をしたことがあります。やりがいや生きがいの創出については、自分が会社 の改善に貢献したという実感が形として残っていきます。それは小さなことでも働く意欲や楽しみにつ ながっていくと思います。社会で役立つ製品造りをしているという誇りがモチベーションを生み出すのではないでしょうか。

改善活動を支える人材が育った

活動成果についてはいかがでしょうか。

兵部: 活動目標に対する達成率では、まだ満足度10 0%とはいえませんが、従業員の意識改革、人材育成においては大きな成果をあげていると実感してい ます。今後、最も重要なことは従業員全員が改善活動を実施できるスキルを身に付け、実践していくこ とです。その土台作りにテクノ経営の改善手法が活かされていることは大いに評価できます。改善の手 法を使いこなし、改善を実行する力も身に付けはじめ、現在では、生産性を押し上げる土台となってお り、改善活動の支えとなるべく人材が育ちつつあることが窺えます。

坂本: 従業員が増える前は、自己啓発を含めた色々 な教育ができていました。しかし、業務が多忙になってからはモノを作ることに精一杯で教育もおざな りになっていました。改善活動では各種の手法が必要となってきますが、それを学ぶことがすべて実践 的な教育につながったと考えています。特にグループリーダーの成長が大きく、今、それらの改善活動 を見ますと、当初の稚拙な内容と比べ、大きな努力のあとがうかがわれます。

米原: 当たり前になっている日常作業に疑問を持つ ことで、ムダな動きが少なくなり、自然と作業の動作について配慮する習慣が身についてきました。そ うした配慮を保った人達が各職場の先頭に立って、活動に活気を吹き込んでいます。この様に少しずつ ではあるが「改善する風土」が見えてきた事が大きな変化です。「やりがいがある職場」であると社員全員が 感じられる組織風土にしていきたいと思っています。

3年目以降の改善活動に向けたお考えをお聴かせください。

兵部:

今後は、問題解決に向けた組織的な改善活動 の体制を確立させたいと思います。コンサルティングを通じて学んだ事、そして、この活動を全社及び グループ会社全体に波及させていくことを夢見ています。つまり、ここにいる推進室のメンバーがテク ノ経営から受け継いだ知識をもとに子会社にもこの仕組みを伝播させていくことを期待したい。そうい う形で発展させながらこの活動を継続させたい、というのが私の考えるイメージです。また、全体的に いえば、やはりコストが厳しくなっていますので、日本で生産するミライアルグループの工場として、 コストでも世界に勝てるものづくりを進めたい。コスト・品質・先進性の三本柱を満たす工場を目指し ていきたいと思います。

今後の30年先を見据え、新たなプロジェクト、半導体以外の製品開発、競争激化の中でのシェア維持 向上などを牽引できる、常に自主自立的に行動できる人材づくりを取り組みの視野に入れ、他社との差 別化を進めていきたいと考えています。そして、その達成の原動力は、全従業員が一丸となることで獲 得できるやりがいや生きがいだと思います。やらされているのでなく、自分たちでそういう工場をつく っていこう、そういう発想を従業員一人一人がもってくれたらすばらしいと思います。

今後の事業ビジョン等についてお伺いいたします。

兵部:

当社の事業はプラスチックの成形ですが、単 に成形をするというのであれば日本でものづくりをする意味はなくなりつつあります。成形ひとつをと ってみても日進月歩の技術開発があります。より良い製品開発にはその研究や情報収集が不可欠ですし、 生産工程の先進化にもしっかり眼を向けていく必要があります。遡って原料や金型の構造などもしっか り研究していくことにより、いわゆるプラスチック成形のトータルエンジニアリングをめざしていくこ とが当社の目標です。

去年(2013年)の2月、当社のみらい創発室に材料ラボを開設しました。材料の物性や組成などの解 析能力や化学分析能力を大幅に強化し、より深い製品の機能評価や材料研究を可能にする環境を整えま した。当社グループを見渡しますと、プラスチック、金属の試作品をつくる子会社、成形機そのものをつ くる機械メーカーがあります。この3社の力を合わせることにより、お客様の試作から、その試作品を 作るための成形機も設計・開発、そして、ミライアルで量産もできるという、一連のプラスチック製品 の開発から量産まですべてサポートできる体制が実現しています。単品の成形だけでなく、プラスチッ クに開するトータルソリューションを提供する。これが未来に向けた当社の成長戦略です。

本日はどうもありがとうございました。