本ページでは、株式会社髙岡屋 埼玉工場様に対するコンサルティング実績をご紹介しています。

日本人の生活に密着した食材である海苔。その生産地は九州の有明海を中心に全国十数ヵ所に及ぶ。毎年 9月の種付けからはじまり翌年4月まで続く海苔養殖。私たちが消費する海苔のほとんどが国内産海苔で占 められている。海苔は良質なタンパク質、カルシウム、ビタミンに富む健康食品だ。

取材させていただいたのは、海苔業界の老舗である株式会社髙岡屋。明治23年(1890年)創業という古い伝 統を持ちながら、常に新たな創造に挑戦を続ける企業風土を特色としている。

同社の経営理念は「幸福海苔を通じて世界のお客様に御奉仕させていただくこと」。1969年から45年手掛け てきた中国における海苔養殖や加工海苔の工場運営。その成果は海外競争に打ち勝つ原動力となっている。

同社ブランドの「幸福海苔」は世界が認知する匠の技を活かした看板商品である。変わらぬ伝統手法と最先端 の製造設備で造られる加工海苔の製品。自慢のタレを使った味付け海苔は農林大臣賞を受賞した。

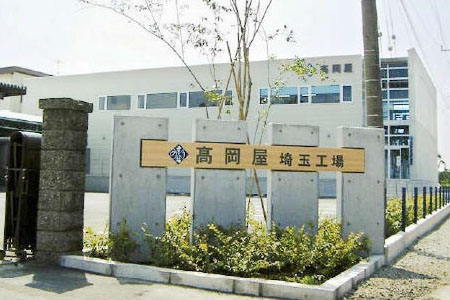

今回は同社、埼玉工場における生産効率向上と活人化の活動をレポートする。

(※ASAP 2014年 No.4より抜粋)

株式会社髙岡屋 埼玉工場様

左:代表取締役社長 髙岡 則夫氏

右:埼玉工場 工場長 菅原 康之氏

食品安全の強化と生産効率向上を目指して

まず会社概要についてお聞きしたいと思います。

社長:

当社では海苔の仕入卸売と焼き海苔や味付け海 苔などの製造販売を行っています。事業所は上野の本社、埼玉工場、郡山工場、そして、東日本を中心とし て国内各地に設置しています。

また、海外拠点としては、上海髙岡屋食品有限公司、TAKAOKAYA.U.S. A., INC.、TAKAOKAYA EUROPE、 TAKAOKAYA MEXICO.S.A.deC.V.などがあります。

当社の年商は連結で100億円程度、従業員数については国内がパートを含めて約120名、海外が約130 名となっています。

当社における海苔の取り扱い数量は、国内では総生産量の約5%に相当する4億枚程度で、海外では、50 億枚ほど生産される中国産海苔の10%以上に当たる約5億枚を取り扱っております。

国内における海苔消費は、家庭用が約28%、贈答用が約2%、業務用が約70%の割合になっています。 そして、業務用はコンビニで販売されるおにぎりや弁当用の消費が大半を占めています。

当社でも現在のところ国内と海外の取扱量は海外がやや多い程度ですが、国内では海苔の消費量が減少傾 向にあり、逆に海外の需要は急速な拡大を見せていることから、利益面では海外が国内を大きく凌駕してい る状況にあります。

菅原: 当社の製造ラインは、1日フル稼働で約80万 枚の生産能力を持っています。埼玉工場は主幹となる製造拠点で、焼海苔ライン、味付け海苔ラインが稼働 しています。これらには焼き加工と味付け加工の工程を含んでいます。また包装機ラインとして、業務用お にぎりライン、手巻寿司用ラインの設備があります。他にも、市販用味付けのり包装加工機、焼き海苔の自 動パック機、ロール連接機等が有ります。

コンサルティングをご導入の経緯および背景的な課題などはいかがでしょうか。

社長:

当時、工場は二つの課題を抱えていました。そ の一つは、平成18年に新設されたHACCP対応の先鋭的な工場設備が上手く機能していなかったことです。 まず基本的な整理・整頓が出来ておらず、食品安全対策の運用ルールにもレベルアップが必要な状況でした。 設備的には安全を十分に担保する設計になっていたとしても、運用する側の管理がしっかりできていなけれ ば本末転倒です。食の安全に対する消費者の関心が高まるなかで、まずここを強化したいと思いました。

もう一つの課題は、各ラインの理論的な生産能力と実際出来高とのギャップです。その数値は決して満足 できるレベルではなく、抜本的な生産効率の向上が必要だと感じていました。

テクノ経営の工場診断を通じて、コンサルティング導入を決定したわけですが、やはり当社の活動ではコ ンサルタントの影響力が大きかったと思います。組織による向き不向きやコンサルタントとの相性という問 題もあります。しかし、もしこの人とだったらといえるようなコンサルタントと出合えたのなら、継続的な 取り組みをしたほうが良いと思っています。

菅原: 私自身も設備の生産スピードやライン生産性の低さに問題を感じていました。市場競争に打ち勝つには、他社に負けない改善の努力が必要です。いま思え ば、コンサルティングの導入は生産効率化に対するテコ入れの良い機会になったと思います。

「T-UP活動」による活人化推進

活動の対象部門、名称、目標、期間等についてお話しください。

菅原:

2012年7月より、埼玉工場の生産部門におい て「T-UP活動」をスタートしました。ちなみに「T-UP活動」の名称は髙岡屋のTを頭文字にしたものです。

当社の主幹工場として、工数管理に関する認識や社長が話されていたような安心安全に対するきちんとし た取り組みに対して活動を進めてきました。

活動目標は、18名の活人化(生産効率化)と設備トラブルゼロを定量目標とし、活動を通じての人材育成 を定性目標としました。そして、活動からまる2年が経過した現在では連名の活動として「T-UPⅡ」を全 社に拡大中です。また、本社でも「ACP14(アクションプラン2014)」活動を推進しています。順次並行し て、これらの活動を郡山工場や上海髙岡屋などの海外拠点にも拡げております。

活動の導入効果はいかがでしょうか。

菅原:

まず目標に対しては、定量的には139%の達成 率でした。例えば、包装機ラインでは1ライン5名の作業が3名で出来るように改善され、結果的に18名 の目標に対し25名の活人化に成功しました。

また、各工程部分の見直しで時間単位の生産性も向上しています。一日の生産量の管理目標を定め、各ラ インに競わせることで従業員のモチベーションも上がり、日々の生産目標を概ねクリアできるようになりま した。

社長: 整理・整頓の習慣化も評価できるポイントです。 使ったら必ずもとに戻す、開けたら必ず閉めるなど、一つひとつは至極単純なことですが継続させることは 大変難しいものです。しかし、当社では定置管理が現場で徹底されるようになったことで作業の効率化が大 きく前進しました。また余分なモノが減ったことで有効スペースが拡大し、倉庫代などの経費も削減されまし た。また衛生安全の観点からも持ち込み禁止の徹底など、基本的なルールの尊守意識が高まりました。

菅原: 従業員の意識変化により、物事に対処するスピ ードも上がり、日々の不満やネックを直ちに解消する習慣づけができました。今まで気付かなかった問題発見の感性も磨かれてきたと感じます。

社長: 2S活動(整理・整頓)では、倉庫内のモノを全 部出して、いるモノといらないモノに分類して、不要なモノはその場で捨てる。それを完結するまでやり切ったことが印象的でした。また、生産ラインの改善でもサイクルタイムによる論理的・理想的な数値の算出 を従業員とのコンセンサスを得ながら進められることができてよかったと思います。

菅原: サイクルタイムの導入による意識づけは非常に 有効であったと思います。理論的な数値をパートさんにもご理解いただき、「できないと最初は思っていたが 出来るようになった」という声を聴くと、活動を推進できてよかったと感じています。

活動におけるトピックスとして苦労話などがございましたら。

社長:

活動を通じて、主体的に物事に取り組む人とそうでない人が明確になってきました。活動は腰を据えてやることが大切で、その場しのぎの行動では長続きしません。普段からの準備が出来ていないと、必ずそこで停滞してしまいます。積極的なメンバーをいかに 増やして行くか、それが活動で苦労したところではないでしょうか。

これは工場における「T-UP活動」だけではなくて、本社における「ACP14」や郡山工場、中国の工場での 活動を進めていけば出てくる問題だと思います。そこが一つの良い意味での活動の評価基準になってくるの ではと思います。しかし、とにかく積極的に関わってもらうようにするための持って行き方、これが大事だなと感じています。

菅原: そうですね。私自身も活動を通じて、全体のベ クトル合わせが成果の達成に大きく影響することを学びました。またモチベーションのコントロールや各メ ンバーの足並みを揃えるといった点が苦労したところです。

活動に対する満足度や評価できる点などがありましたら。

社長:

まず、短期間で定量的な効果が出たので導入し てよかったと感じています。反対に2S(整理・整頓)定着には意外と時間がかかりました。しかし、これは 粘り強く継続するしかなく、ある程度の期間を決めてやるしかないと思います。

また活動を通じて、他部門の業務に対する配慮が見られるようになったことはとても評価できると思いま す。お互いに連携して仕事を進めていく感覚が芽生えてきました。今後はその意識が海外拠点にも広がって いくことを期待しています。

菅原: 食の安全が叫ばれるなか、品質や衛生管理に対する心構えが重要視されています。今までは他社の事例に学びながらステップアップを心がける局面が多々 ありました。そういう姿勢はいまも変わらないにしても、現時点では生産性がアップして、次のステップを 積極的に考えられる余裕が生まれてきました。当社では、職場のチーム意識が強く、他部門との調整 が難しい傾向がありましたが、工場がひとつの形でまとまり、同じ職場に属しているという意識で取り組め るようになってきました。先日もゴールデンウィークに稼働中の業務用ラインに、通常だと応援に入ったこ とのない他チームのメンバーが率先して入ってくれたので非常に助かりました。そういう意味では工場とし てのベクトルが定まってきたと感じますね。

今後の活動およびビジョンについて。

社長:

当社では、業界第一位のコンビニエンスストア 様や回転寿司店様とお取引いただいていますので、商品開発のスピードと実力に磨きをかけて、お客様のご 期待を上回るような品質を実現したいと思います。

海苔の需要が世界的な高まりを見せる一方、国内の海苔生産は不作傾向が続いており、減作の傾向は止ま らない状況です。それに応えるべく、海外生産における抜本的な品質改善を強化すべきであり、それが当社 の使命だと感じています。

当社では中国や韓国における海苔養殖や地場産業化と深くかかわってきました。中国については、文化大 革命をはさんで、日中国交正常化以前の1969年から、先代の会長が海外に出向いて交渉を続けていまし た。その成果がいまの業績に反映されています。

今後は海外市場においても改善活動の循環により圧倒的な生産性の高さを追究していきたいと考えています。

当社では海外拠点の現地化を進めており、上海髙岡屋の工場には日本人の駐在員はおらず、工場長以下す べて現地の人材に運営を一任しています。生産だけでなく財務や営業なども現地化しているのですが、しかし 品質管理の分野では、タレの粘性の問題など現地で解決できない技術的な悩みを抱えています。

これは本社サイドに基礎研究を含む蓄積されたノウハウを技術移転する仕組みがないと改善が難しい。グ ローバル競争の激化により海外企業の参入も増えています。競争に打ち勝つにはキャッチアップされること がない技術力の全社的な底上げが望まれます。

菅原:

当社ではちょうど代替わりの時期を迎え、従業員構成が若くなりました。客先がトップ企業なので厳しい加工精度や納期等の条件をいただいて、それに合 わせて生産効率を高めていくという経験を通じて生産現場は相当鍛えられてきました。

しかし、これからは工場設備や生産技術などが重要な競争条件になりますから、基幹の生産部門は常に上 を目指していかなければなりません。コンビニエンスストア様を中心に業務用海苔の需要が年々高まってい ますので、活動を通じて必要な人材育成をはかりながら、市場変化に対応できる生産能力を追究していきたいと思います。

本日はありがとうございました。