本ページでは、株式会社深井製作所様に対するコンサルティング実績をご紹介しています。

株式会社深井製作所は、自動車板金部品の一貫生産メーカーである。同社の製品は、富士重工の レガシィをはじめとする全ての車種、日産自動車のシーマ、フーガやフェアレディーZ、スカイライン等に活かされ、高い信頼と評価を確立している。

室町幕府を開いた足利氏発祥の地に立つ、本社・大月工場は、総敷地面積52,000坪、総床面積8,400坪という巨大工場。スピードとリアリティを追求した最新鋭機の3次元CAD、 独自の研究開発から生まれたプラズマ・レーザー溶接機、従来の概念を打ち破った溶接ロボットライン・無人化プレスライン等、 最新機能を駆使した工場である。ものづくりの一歩先を目指す改善活動をレポートする。

(※ASAP 2012年 No.4より抜粋)

左)専務取締役 福田典穂 氏、右)専務取締役 深井 知 氏

コンサルティング導入の背景

本日はよろしくお願い申し上げます。はじめに御社の事業内容について簡単にご紹介願います。

深井: 当社では、研究開発から、金型の設計製作、プレス・溶接・組立加工まで含めたプレス板金部品の一貫生産を行っています。 主要取引先は富士重工やユニプレス(日産自動車Tier1メーカー)などで、現在、当社売上の大半は自動車関連です。以前は金型や設備事業などの事業分野が売上の約30%に届く 時期もありました。しかし、近年ではお客様の方でも、開発段階で金型の流用や共用化を進めていくことが増え、また、円高の関係で海外輸出も減っています。

コンサルティング導入の背景には何がありましたか。

福田: もともと10年ほど前にテクノ経営から紹介を受けていましたが、特に導入の予定もなく過ごしていました。 しかし、今から2年半前、工程内不良の問題で悩んでいた頃にテクノ経営のセミナーに参加してヒントを得たこともあり、それがきっかけでコンサルティングを導入することになりました。 それまで指導を受けていた富士重工(主要取引先)のSPS活動が終了時期にあったこともタイミング的によかったと思います。

品質向上活動について

当初、工程内不良の解決を目的に活動を開始されましたが、2年目の後半からは間接部門の改善も含めて全社的な活動に発展されています。 この活動の流れをご紹介いただけますか。

福田: 製造ラインの工程内不良の課題を1年半取り組みました。最初の1年間がプラズマ工程で2年目の半年がプレス工程です。 また、2年目には技術部門の品質向上活動も1年間続けました。また、2年目の半ばから間接業務の改革を同時に進めてきました。

全体的な活動の流れ

まず、工程不良に関する具体的な活動内容についてお伺いします。

福田:

当社では、2年半前から品質向上活動として工程内不良の解決に取組んできました。活動対象は製造および技術部門で、工程内不良および 技術部門に起因する品質不良の削減を目的としました。

具体的には、第Ⅰ期(2010年1~12月)では、プラズマ溶接工程を対象にしたQuick活動( Quality Improvement Cost down Katsudou )を展開、目標として不良率1,000ppm以下の実現を 目指しました。また、第Ⅱ期は2700tプレス工程の不良率1/2化と取組むVoice 活動(2011年1~6月)と技術部門に起因する品質不良1/2化を目標とするEWI活動(Engineering Work Innovation )を推進しました。ちなみにプレス工程が対象のVoice活動は、深井専務が提唱されたもので「声(Voice )を出す活動」という意味を持っています。

Voice 活動というネーミングは、当事者意識を持って取組んで欲しいという願いを込めたすばらしいプロジェクト名だと思います。 活動成果も数値的には目標を大きくクリアされたようですが。

深井: やはり問題の部品が絞られてきたことが大きい。以前は様々な部品で色々な不具合がありました。しかし、それが絞られてきた。 量自体は活動が終了した時点よりは少し増加しているのですが、注意すべき点だとか、なぜそういう不具合が発生しているかという原因がほぼ突き止められていますので、流出にいたるまでの 不具合にはなっていません。最近、プレス職場での不具合をお客さんから指摘されることはなくなりました。

色々な部品の不具合要因が判明してきたというところですね。

深井: ただ、プロジェクトが終了した時点から富士重工さんの受注が増えまして、設備や金型をメンテナンスする手間が取れなくなりました。 それで、問題は見つかっているのですが、改善する手間があまりかけられないというのが正直なところです。

間接業務改革活動

品質問題とは別に間接業務の改革にも取組まれてきましたが、この経緯をお話ください。

福田: この1年(2011年7月~2012年6月)やってきたのはIFCP活動です。IFCP活動は「未来を見据えた間接業務の改革」という 意味を持っています。対象は間接要員、つまり事務部門や工場間接部門の効率化を目的とした活動です。これは、もう1年以上前から富士重工さんの新コストガイドラインという話がちらちらと 出てきたことに起因します。そこで次の課題として間接要員の20%削減を目標とした活動を開始することにしたわけです

対象としてはどのような部署が含まれますか。

株式会社深井製作所様 社屋

福田: 当社の間接業務に携わる全部門を対象にしました。ここには製造間接部門も含まれます。具体的には、経営管理部、営業部、購買部、 生産管理部、製品課、物流課、品質管理課、圧造課、組立一・二課、保全課、工機設備課、開発課の12部門です。この部門ごとにチームを組んで活動を進めてきました。

間接要員の削減というと人員削減のイメージがありますが、VPMでは少人化と活人化による改革を提唱しています。 今回の間接業務改革の成果はいかがでしたか。

福田: 本当のところは少し遅れ気味のところもありますが、なんとか目標達成の見込みです。明日、推進会議を開催しますが 可能であれば少しプラスアルファーできていればいいなという状況です。

そういった活動成果に関しては満足されていますか。

福田: そうですね。たいへん満足しています。おかげさまで、経営目標も順調にクリアできているし、色々な要因はありますが、 改善成果、それも一つの大きな要素だと思っています。

定性的な成果というか、社員の皆さんの意識等はいかがですか。

福田:

今回、アンケート調査を行いましたが、よかったなと思った事がありました。実は一昨日、パソコンでメールを送信したのですが、 昨日の朝9時には全員から返答があったことです。これはたいしたものだなと思います。中味はともかく、本当は「昨日の夕方でもいいよ」といっていたのですが、こんなに早く集まるとは 思っていませんでした。しかも、メンバーから「見てもらえましたか」という問いかけがあったこともよかったなと思います。

以前よりスピードがでてきたと感じます。アンケート内容からは、今回のプロジェクト目標にもありますが、全体最適というか、全社的な視点で物事を見るということができるようになってきました。

それまでは、自部門だけのことを考える自部門最適になっていましたから(笑)。また、今回のC改善やD改善といった新しい取り組みを通じて、以前と比べてずいぶんとよくなったかなと思っています。

福田:

一番よかったと思っているのは、このアンケートにも書いている人がいるのですが、例えば、間接要員の合理化などはこれまでも 取組んできたことです。ところが、やはり会社の人から言われるのと、コンサルタントから言われるのとでは違います。やっぱり会社の人間だとどうしても甘えてしまうのですね、ところが、 コンサルタントからは厳しく言われるので甘えているわけにはいきません。確かに、そこは伝わると思うのですね。社員教育でもそうですが、同じことを言っても会社の人がいうのと、 外部の人が言うのとでは違いますから。そう言った意味でとてもよかったなと思います。

私自身もこの1年間、オープニングからずっと参加してきました、クロージングは別のスケジュールと重なってしまって参加できませんでしたが。自分自身もそういうものだと思い込んでいるのですが、 毎回のように参加するとなると、自分の役割のために事前に勉強しなければならないのですね、だから自分のためにも非常に勉強になったという気がします。 とりとめのない話をするわけにはいかないし、やはり会社の仕事に関係する話や改善を進めるうえで参考になることを話せればいいなという感じでやってきました。

深井:

私自身も別の工程内不良のテーマで担当させていただきました。それに関して、大きく2つあるのですが、1つはコンサルタントの先生と相談して、 毎回、必ず1人一言は絶対に発言するというルールを作りました。今の若い人たちというのは、どちらかといえば受身で、会議に参加しても聞いているだけで話す機会はほとんどありません。

しかし、一言でも自分の意見を発言しなければならないとなれば、事前に準備してくる必要があります。しかし、一度、人前で話してみるとバリアや抵抗感がなくなって結構自由に発言できる環境が生まれて くるものです。

もう一つは、現状把握の方法が改善されたことです。以前は不具合に対して、お客様に対策書を提出する場合やその他の問題発生時に「ここはこうだ」と先入観だけで決め付けてしまう癖がありました。 しかし、コンサルタントから、様々な改善手法を教わるなかで、色々な角度から問題点を分析して原因追究をはかることができるようになりました。

そして、「ここの問題はこれだ」と思い込んでいたことが、実際にデータを取ってみるとまったく違う原因が潜んでいる場合のあることが理解できました。こうした学びを通して現状把握の大切さを再認識した次第です。

今回の活動は従業員の皆さんの教育にも役立ったということでしょうか。

深井:

当社では、昇格試験の一環として、QCストーリーを使った改善レポートの提出を義務づけています。私も少し前までは、その試験を採点・評価する立場に あったわけですが、最近、どんどん質が落ちてきたように感じていました。基礎から教えられる体制ができていなかったことが原因の一つだと思います。このプロジェクト活動を通じて、問題発見から現状把握、 そして、問題解決にいたるプロセスを一から教わる良い機会になったと思います。

三現主義でものを見て、実際に作業者に話を聴いて、というところからやると真実味が全く違うわけです。単に教育を受けて提出用の書類をつくるのではなく、自分で実際の問題に取組んでいくということが違います。

活動の苦労話等

活動を通じての苦労話などはありますでしょうか。

深井:

やはり取っ付きが悪いなという感じはありました。正直なところ、最初のうちは、会社から参加させられているという意識があったと思います。 しかし、活動を続けていくうちに、やはりものづくりの会社に入ったわけだから、そういう改善に関心のある従業員もたくさんいるわけです。

そして、活動を進めていくうちに結構楽しくなってきて、最初は口数も少なかった人も自信を持って発表できるようになってきました。終了日のときも、各メンバーが「私はこういうことをやってきた」と いうことを力強く発表できましたので、モチベーションという意味でもたいへん効果があったと思います。

福田:

さっき、さらっと言ってしまったのですが、1年前といえば大震災の後なのですね。その時期に、間接要員の削減に関する話というのはどうかと感じました。 3・4月は会社が動いておらず、動き出したのが5月の連休明けですから。確かに、暇なときに改善活動を行うのは理想的ではあると思うのですが、お金を払ってまでコンサルティングを実施する必要性があるのかと。 しかし、間違いなく将来役に立つだろうという信念ですね。そういう感覚はありました。なにしろ、他の経費は全部削減しろという状況でしたから。

ちょうど今回の間接要員20%の活人化というのは、富士重工さんのBRZあるいはトヨタ86(ハチロク)という新しい車に対応するメンバーを、社内から何とか捻出しようということもスタートの意義としてあったのです。 そして、活動の結果として1人も新たに雇い入れることなく、活人化人材を当てることによって量産体制を組むことに成功しました。品質面でもこれまでにない良い立ち上がりでよかったと思っています。

企業ビジョンについて

将来のビジョン等についてお伺いしたいのですが。

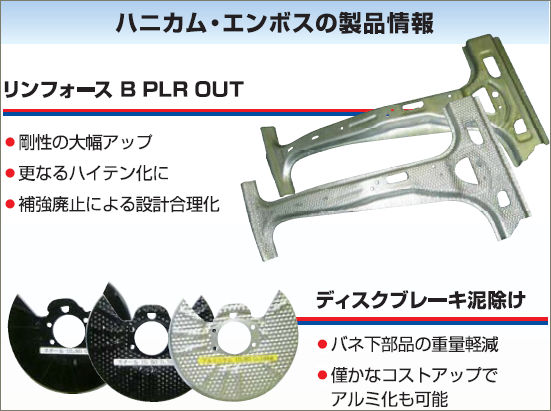

深井: 3年前に特許取得したハニカム・エンボスの技術を中心に事業拡大を進めることです。製品としては、自動車用として開発していますが、適用業種や業界を問わず、 電機、建築、航空・宇宙、造船など幅広い分野に応用できる技術だと思います。

正六角形で形成されるハニカム構造は、ハチの巣に見られるように自然界が作り上げた強度の高い構造ですが、それを鋼板にエンボス加工することにより、 材料の強度向上と軽量化を実現した技術なのですね。

深井:

そうです。製品名エンブレラ(商標登録名)として、現在、量産体制にあるのは1品種ですが、2つ目の製品もまもなく量産体制に入る予定です。 すでに2社からご採用いただいております。報道や展示会等を通じて、序々に社会的なレスポンスが出てきましたので、我々としても、この技術を世の中に広めていければと思っております。

会社ビジョンとしては。今年の4月から「チャレンジ200」という中長期経営計画が始まりました。チャレンジ200は、Speed!(素早く)Communication!(コミュニケーションを取りながら)Think!(考えて)を基本として、 売上200億円を達成しようという計画です。しかし、単に売上を達成するだけではなく、200億円の売上に見合った企業体質を作り上げていきたいと思います。そして、これは次のプロジェクトにも関わってくることなのですが、 将来に向けた基盤を作るという意味の計画にしていきたい。

従来であれば、中長期経営計画といえば5年スパンが普通でしたが、昨今では自動車業界のみならず、経営環境の変化を考えると、これからの5年を見通すには計画策定にあたっての情報が交錯していると思います。 また、震災や様々な変化も背景にありましたので、今回は3年でしっかりやって、次の中長期経営計画のときには、ちゃんとした形でスタートできるようにしたいと考えております。

本日はありがとうございました。